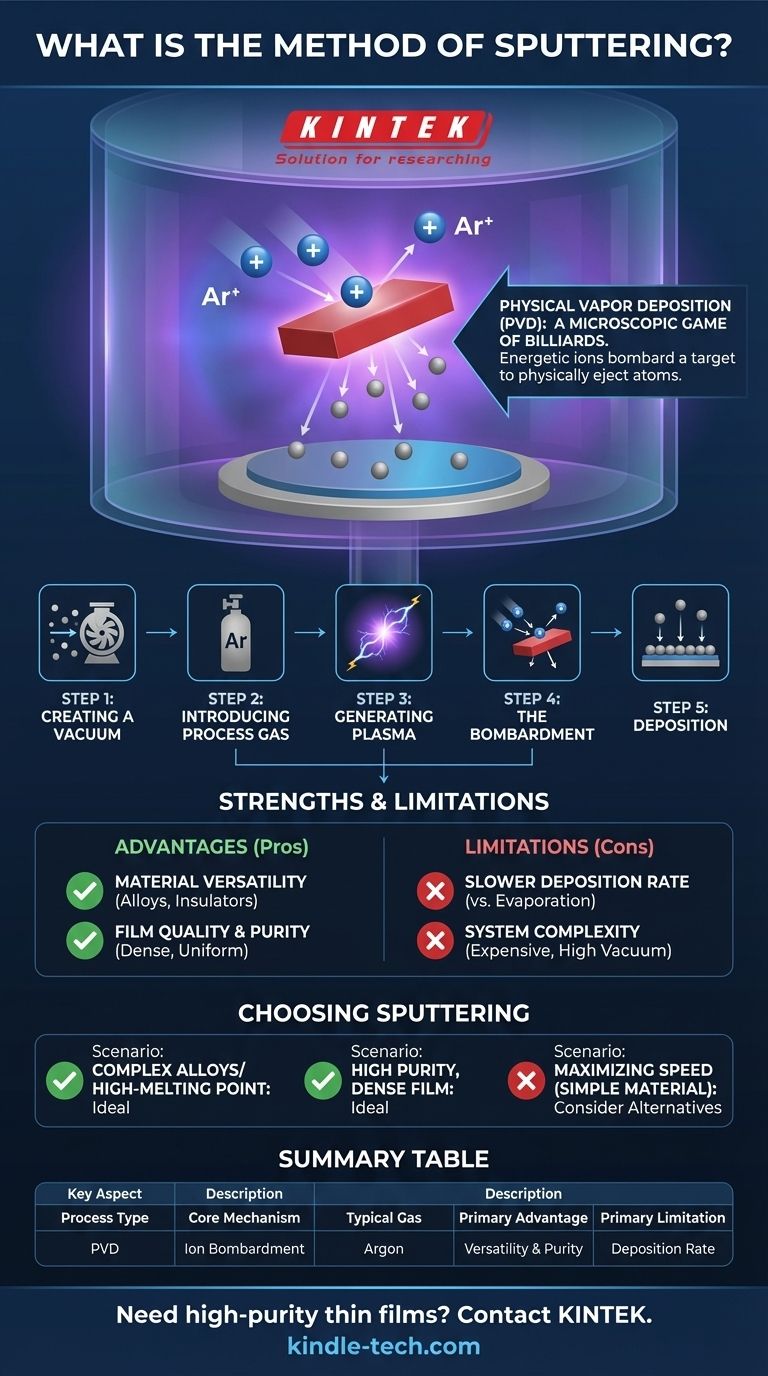

In sostanza, lo sputtering è un metodo di deposizione fisica da fase vapore (PVD) utilizzato per creare film ultra-sottili. Il processo avviene sottovuoto e comporta l'uso di ioni energetici provenienti da un plasma gassoso per bombardare un materiale sorgente, noto come target. Questa collisione espelle fisicamente o "spruzza" atomi dal target, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme.

Lo sputtering è fondamentalmente un processo fisico, non chimico. Pensala come una partita a biliardo microscopica in cui ioni di gas energetici vengono utilizzati per staccare atomi da un materiale sorgente, che poi si depositano su una superficie per formare un film ultra-sottile e ad alta purezza.

Il Meccanismo Centrale dello Sputtering

Per comprendere veramente lo sputtering, è meglio scomporlo in una sequenza di passaggi distinti. Ogni passaggio è fondamentale per controllare le proprietà finali del film depositato.

Passaggio 1: Creazione del Vuoto

L'intero processo deve avvenire in una camera a vuoto. Ciò viene fatto per rimuovere i gas atmosferici e i contaminanti come ossigeno, azoto e vapore acqueo, che altrimenti potrebbero reagire con il materiale spruzzato e compromettere la purezza del film sottile.

Passaggio 2: Introduzione di un Gas di Processo

Una volta raggiunto un alto vuoto, la camera viene riempita con una piccola quantità controllata di gas di processo inerte, che è quasi sempre argon. L'argon viene utilizzato perché è chimicamente non reattivo e possiede una massa atomica adatta per espellere efficacemente gli atomi dal target.

Passaggio 3: Generazione di un Plasma

Viene applicata una differenza di potenziale elettrico all'interno della camera, che energizza il gas argon e innesca un plasma. Questo plasma è uno stato ionizzato e incandescente di gas contenente una miscela di ioni argon positivi (Ar+) ed elettroni liberi.

Passaggio 4: Il Bombardamento

Il materiale sorgente, o target, viene caricato elettricamente in modo negativo. Ciò fa sì che gli ioni argon caricati positivamente provenienti dal plasma accelerino aggressivamente verso il target, colpendo la sua superficie con significativa energia cinetica.

Passaggio 5: Deposizione sul Substrato

Questo bombardamento energetico stacca fisicamente gli atomi dalla superficie del target. Questi atomi espulsi viaggiano attraverso la camera a bassa pressione fino a quando non colpiscono una superficie, che è l'oggetto da rivestire, noto come substrato. Quindi si condensano sul substrato, costruendo gradualmente un film sottile e uniforme.

Comprendere i Punti di Forza e i Limiti

Come ogni processo tecnico, lo sputtering presenta vantaggi e compromessi distinti. Riconoscerli è fondamentale per decidere se sia il metodo giusto per una specifica applicazione.

Vantaggio Chiave: Versatilità del Materiale

Poiché lo sputtering è un processo di trasferimento di momento fisico, non è limitato dalle proprietà del materiale come il punto di fusione. Può depositare metalli ad alto punto di fusione, leghe complesse mantenendo intatta la loro composizione e persino materiali elettricamente isolanti, rendendolo eccezionalmente versatile.

Vantaggio Chiave: Qualità e Purezza del Film

L'ambiente ad alto vuoto assicura che i film risultanti siano estremamente puri e densi. Il processo offre un controllo preciso sullo spessore e sull'uniformità del film sulla superficie del substrato.

Limite: Velocità di Deposizione

Generalmente, lo sputtering ha una velocità di deposizione più lenta rispetto ad altri metodi come l'evaporazione termica. Ciò può renderlo meno economico per applicazioni che richiedono rivestimenti molto spessi o un'elevata produttività.

Limite: Complessità del Sistema

I sistemi di sputtering sono relativamente complessi e costosi. Richiedono pompe per l'alto vuoto, alimentatori sofisticati per generare il plasma e controllori di flusso di gas precisi, il che può rappresentare un investimento di capitale significativo.

Scegliere lo Sputtering per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale. Le caratteristiche uniche dello sputtering lo rendono ideale per alcuni obiettivi ma meno adatto per altri.

- Se il tuo obiettivo principale è il rivestimento con leghe complesse o metalli ad alto punto di fusione: Lo sputtering offre un controllo superiore sulla composizione e sulla stechiometria che altri metodi faticano a raggiungere.

- Se il tuo obiettivo principale è creare un film denso e ad alta purezza su praticamente qualsiasi substrato: L'ambiente sottovuoto pulito e controllato e la natura fisica dello sputtering lo rendono la scelta ideale per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione per un materiale semplice a basso punto di fusione: Potresti voler valutare altri metodi PVD come l'evaporazione termica, che può offrire una maggiore produttività.

Comprendendo la sua natura fisica fondamentale, puoi sfruttare lo sputtering per creare rivestimenti ad alte prestazioni che sono semplicemente impossibili con molte altre tecniche.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Il bombardamento di ioni energetici espelle gli atomi del target |

| Gas Tipico | Argon (inerte) |

| Vantaggio Principale | Deposita metalli ad alto punto di fusione, leghe e isolanti |

| Limite Principale | Velocità di deposizione più lenta rispetto ad alcune alternative |

Hai bisogno di un film sottile uniforme e ad alta purezza per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per lo sputtering, fornendo un controllo preciso per il rivestimento di leghe complesse e substrati ad alte prestazioni. Le nostre soluzioni garantiscono una qualità e una purezza del film eccezionali per le tue applicazioni più esigenti. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili