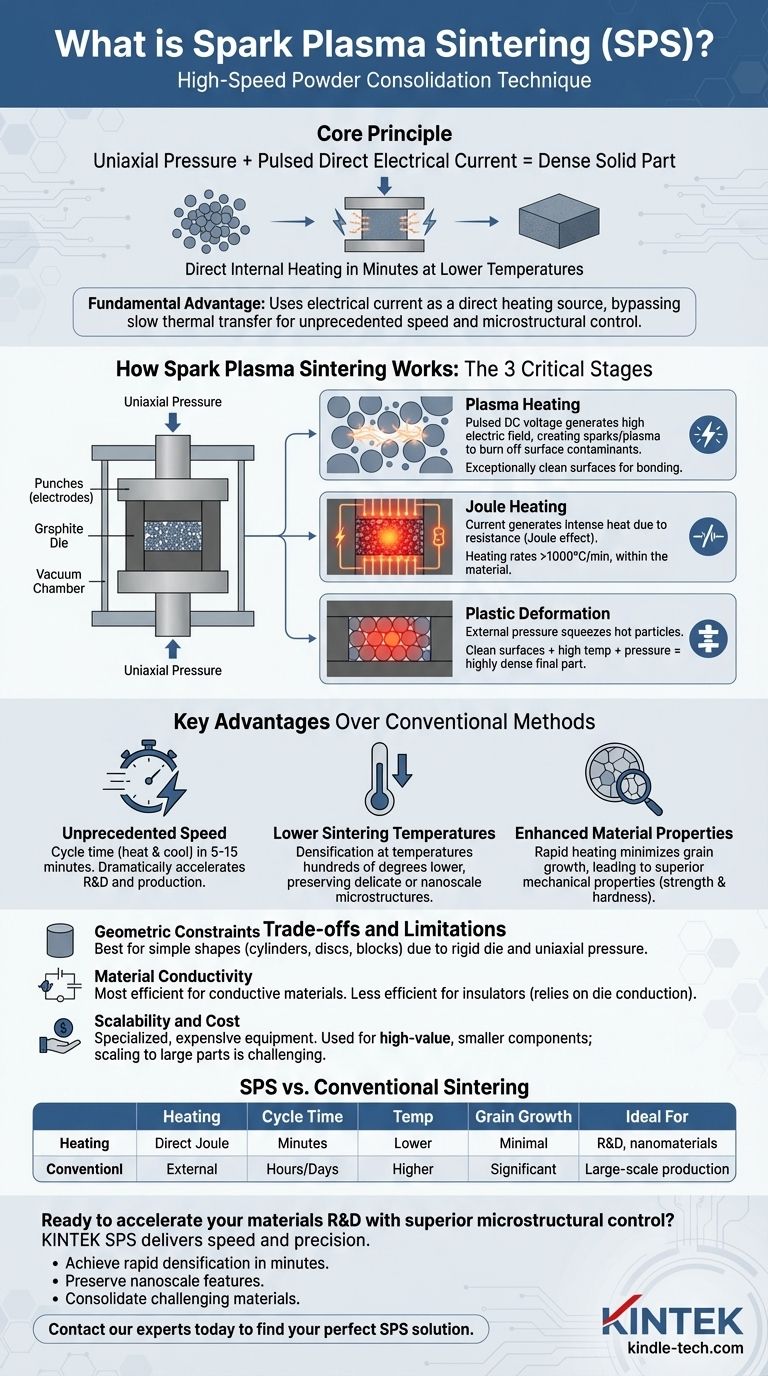

Alla base, la sinterizzazione al plasma a scintilla (SPS) è una tecnica di consolidamento delle polveri ad alta velocità che utilizza una combinazione di pressione uniassiale e una corrente elettrica continua pulsata per trasformare polvere sfusa in una parte densa e solida. A differenza dei forni convenzionali che cuociono lentamente i materiali dall'esterno, l'SPS fa passare la corrente direttamente attraverso lo stampo conduttivo e la polvere stessa, causando un riscaldamento interno rapido e uniforme. Questa applicazione diretta di energia consente la sinterizzazione in pochi minuti, a temperature centinaia di gradi inferiori rispetto ai metodi tradizionali.

Il vantaggio fondamentale dell'SPS è l'uso della corrente elettrica come fonte di riscaldamento diretto. Questo bypassa il lento e inefficiente trasferimento termico dei forni convenzionali, consentendo una velocità e un controllo senza precedenti sulla microstruttura finale del materiale.

Come funziona realmente la sinterizzazione al plasma a scintilla

Per comprendere la potenza dell'SPS, è essenziale guardare oltre il nome ed esaminare i distinti processi fisici che si verificano in rapida successione. Il metodo si basa su un apparato specializzato e una combinazione unica di forze termiche, elettriche e meccaniche.

I componenti principali

Il sistema SPS è costituito da alcune parti chiave. Il materiale in polvere viene caricato in una matrice conduttiva, tipicamente fatta di grafite. Questa matrice viene quindi posizionata tra due punzoni, che fungono anche da elettrodi. L'intero assemblaggio è alloggiato in una camera a vuoto e sottoposto a pressione meccanica da una pressa mentre un alimentatore ad alta potenza eroga la corrente elettrica pulsata.

I tre stadi critici

Il processo che trasforma la polvere sfusa in un oggetto solido può essere suddiviso in tre stadi sovrapposti.

-

Riscaldamento al plasma: Quando la tensione CC pulsata viene applicata per la prima volta, gli spazi tra le singole particelle di polvere possono creare un campo elettrico elevato. Questo può generare una scintilla momentanea o una scarica di plasma attraverso questi vuoti. Questo effetto è cruciale per bruciare i contaminanti superficiali e gli ossidi dalle particelle di polvere, creando superfici eccezionalmente pulite pronte a legarsi.

-

Riscaldamento Joule: Man mano che la corrente scorre attraverso la matrice di grafite conduttiva e il compatto di polvere, genera calore intenso a causa della resistenza elettrica. Questo fenomeno, noto come riscaldamento Joule, è la principale fonte di energia termica nel processo. Poiché il calore viene generato all'interno del materiale stesso, i tassi di riscaldamento possono essere estremamente elevati, a volte oltre 1000°C al minuto.

-

Deformazione plastica: Mentre la polvere viene rapidamente riscaldata, la pressione uniassiale esterna viene costantemente applicata. Questa forza meccanica comprime le particelle ora calde e ammorbidite. La combinazione di superfici pulite delle particelle, alta temperatura e immensa pressione costringe il materiale a consolidarsi, eliminando gli spazi porosi tra le particelle e risultando in una parte finale altamente densa.

Vantaggi chiave rispetto ai metodi convenzionali

Il meccanismo unico dell'SPS offre diversi vantaggi significativi rispetto alle tecniche di sinterizzazione tradizionali come la pressatura a caldo o la sinterizzazione in forno.

Velocità senza precedenti

Il vantaggio più significativo è la velocità. Mentre la sinterizzazione convenzionale può richiedere molte ore, un intero ciclo SPS, dal riscaldamento al raffreddamento, può essere completato in soli 5-15 minuti. Questo accelera drasticamente i cicli di ricerca, sviluppo e produzione.

Temperature di sinterizzazione più basse

Poiché gli effetti elettrici aiutano ad attivare le superfici delle particelle, la densificazione può essere ottenuta a temperature complessive molto più basse. La sinterizzazione centinaia di gradi al di sotto del requisito normale del materiale è comune, il che è fondamentale per preservare microstrutture delicate o su scala nanometrica.

Proprietà dei materiali migliorate

Il riscaldamento rapido e la breve durata ad alte temperature minimizzano gli effetti indesiderati come la crescita del grano. Mantenere i grani nel materiale piccoli e uniformi porta spesso a proprietà meccaniche superiori, come maggiore resistenza e durezza nel prodotto finale.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'SPS non è una soluzione universale. Il suo principio operativo unico introduce vincoli specifici che sono fondamentali da comprendere.

Vincoli geometrici

L'uso di una matrice rigida e di pressione uniassiale (a singolo asse) significa che l'SPS è principalmente adatto per la produzione di forme semplici. Cilindri, dischi e blocchi rettangolari sono comuni, ma la creazione di parti complesse e tridimensionali non è fattibile con le configurazioni standard.

Conducibilità del materiale

Il processo è più efficiente quando il materiale stesso ha una certa conduttività elettrica, consentendo il riscaldamento Joule diretto della polvere. Sebbene i materiali isolanti come molte ceramiche possano ancora essere sinterizzati, il processo si basa esclusivamente sulla conduzione termica dalla matrice di grafite calda, rendendolo meno efficiente rispetto ai materiali conduttivi.

Scalabilità e costi

L'attrezzatura SPS è altamente specializzata e generalmente più costosa di un forno convenzionale. Il processo è anche tipicamente utilizzato per produrre componenti più piccoli e di alto valore piuttosto che parti su larga scala e prodotte in massa. L'ingrandimento a dimensioni molto grandi presenta significative sfide tecniche.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dagli obiettivi specifici del progetto, dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la rapida scoperta di materiali e la R&S: L'SPS è la scelta ideale grazie ai suoi tempi di ciclo incredibilmente rapidi, che consentono un'iterazione veloce.

- Se il tuo obiettivo principale è preservare nanostrutture o microstrutture a grana fine: Le basse temperature di sinterizzazione e i brevi tempi di lavorazione dell'SPS sono essenziali per prevenire la crescita del grano.

- Se il tuo obiettivo principale è consolidare materiali difficili da sinterizzare: La combinazione di pressione, calore e attivazione superficiale elettrica nell'SPS può densificare compositi e leghe avanzati che non riescono a consolidarsi con altri metodi.

In definitiva, la Sinterizzazione al Plasma a Scintilla offre un controllo senza precedenti sulla microstruttura del materiale attraverso l'applicazione diretta ed efficiente dell'energia elettrica.

Tabella riassuntiva:

| Aspetto | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento Joule diretto e scariche di plasma | Riscaldamento esterno, radiativo |

| Tempo di Ciclo | Minuti (tipicamente 5-15 min) | Ore o giorni |

| Temperatura di Sinterizzazione | Inferiore (di centinaia di gradi) | Superiore |

| Crescita del Grano | Minima grazie al breve tempo di lavorazione | Significativa |

| Ideale Per | R&S, nanomateriali, materiali difficili da sinterizzare | Produzione su larga scala, materiali più semplici |

Pronto ad accelerare la tua R&S sui materiali con un controllo microstrutturale superiore?

La Sinterizzazione al Plasma a Scintilla di KINTEK offre la velocità e la precisione di cui il tuo laboratorio ha bisogno per lo sviluppo di materiali avanzati. I nostri sistemi SPS ti consentono di:

- Ottenere una rapida densificazione in minuti, non ore.

- Preservare le caratteristiche su scala nanometrica con lavorazione a bassa temperatura.

- Consolidare materiali difficili come compositi e leghe avanzate.

Come tuo partner in attrezzature da laboratorio, KINTEK è specializzata nel fornire gli strumenti che guidano l'innovazione. Lasciaci aiutarti a sbloccare il pieno potenziale dei tuoi materiali.

Contatta i nostri esperti oggi stesso per trovare la soluzione SPS perfetta per le sfide uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali