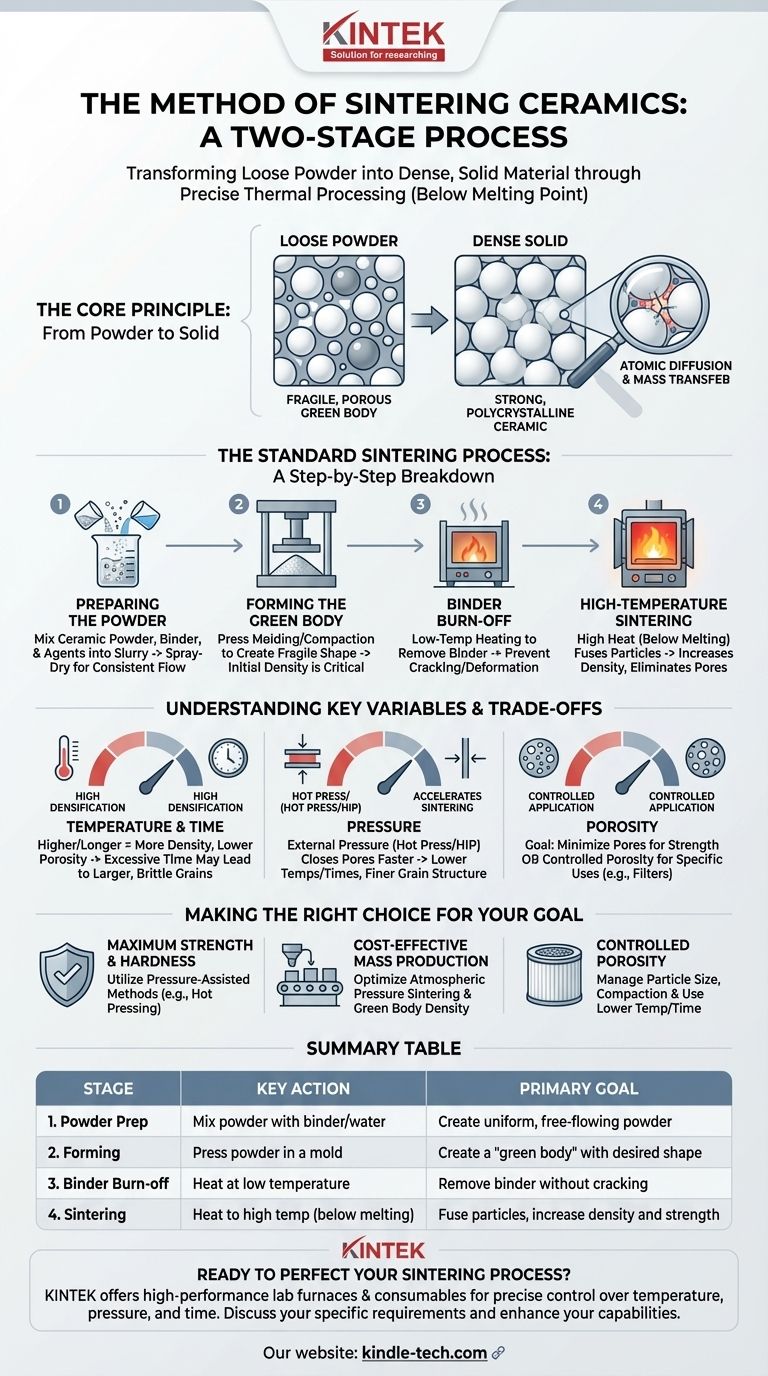

In sostanza, il metodo di sinterizzazione delle ceramiche è un processo in due fasi. In primo luogo, una polvere ceramica viene miscelata con un legante e compressa in una forma desiderata, nota come "corpo verde". Questo oggetto fragile viene quindi riscaldato a una temperatura molto elevata, facendo sì che le singole particelle ceramiche si fondano insieme in un prodotto finale denso, duro e solido.

La sinterizzazione non è semplicemente riscaldamento; è un processo termico preciso che trasforma un compatto di polvere sciolta in un materiale policristallino denso. L'obiettivo fondamentale è eliminare i pori tra le particelle, creando una microstruttura forte e unificata con specifiche proprietà meccaniche e termiche.

Il Principio Fondamentale: Dalla Polvere al Solido

Cosa succede durante la sinterizzazione?

La sinterizzazione è un processo di densificazione guidato da alta temperatura, ma, cosa cruciale, questa temperatura è inferiore al punto di fusione del materiale. Invece di fondere in un liquido, gli atomi sulla superficie delle particelle ceramiche diventano mobili.

Questo movimento atomico fa sì che le particelle si leghino e si fondano nei loro punti di contatto. Pensate a un secchio di palle di neve compattate lasciate in un ambiente freddo; col tempo, le singole palle di neve si fonderanno in un blocco solido di ghiaccio senza mai sciogliersi in acqua.

La Trasformazione Microscopica

Man mano che il processo continua, la massa si trasferisce dalle particelle per riempire i vuoti (o pori) tra di esse. Ciò si traduce in un restringimento del volume complessivo dell'oggetto e in un aumento della densità.

Il risultato finale è una ceramica policristallina, un materiale solido composto da molti piccoli grani cristallini interconnessi. Le proprietà finali, come la resistenza e la durezza, sono determinate dalla dimensione di questi grani e dalla quantità di porosità residua.

Il Processo di Sinterizzazione Standard: Una Ripartizione Passo Dopo Passo

Fase 1: Preparazione della Polvere

Il percorso inizia con una polvere ceramica grezza. Questa polvere viene spesso miscelata con acqua, un legante (un tipo di colla per mantenere la forma) e altri agenti per formare una miscela uniforme, simile a un liquido, chiamata sospensione.

Questa sospensione viene quindi tipicamente essiccata a spruzzo per creare una polvere consistente e scorrevole, ideale per la pressatura.

Fase 2: Formazione del Corpo Verde

La polvere preparata viene posta in uno stampo e sottoposta ad alta pressione. Questa fase, nota come stampaggio a pressa o compattazione, forma la polvere in una forma fragile e preliminare chiamata corpo verde.

Il corpo verde ha la geometria desiderata ma manca di qualsiasi resistenza significativa. La sua densità iniziale è un fattore critico, poiché influenza direttamente la porosità finale del pezzo sinterizzato.

Fase 3: Eliminazione del Legante

Prima della cottura finale ad alta temperatura, il corpo verde subisce un ciclo di riscaldamento a bassa temperatura. Lo scopo di questa fase è bruciare lentamente e con attenzione il legante aggiunto nella Fase 1.

Affrettare questa fase può causare la rottura o la deformazione del pezzo, poiché i gas del legante fuoriescono troppo rapidamente.

Fase 4: Sinterizzazione ad Alta Temperatura

Questa è la fase finale e più critica. Il corpo verde viene riscaldato in un forno a una temperatura estrema, spesso per diverse ore. Durante questo tempo, si verificano la diffusione atomica e il trasferimento di massa, fondendo le particelle, eliminando la porosità e facendo sì che il pezzo si densifichi e si restringa.

La temperatura e la durata precise sono attentamente controllate per ottenere la microstruttura e le proprietà finali desiderate.

Comprendere i Compromessi e le Variabili Chiave

Il Ruolo della Temperatura e del Tempo

Temperature più elevate e tempi di sinterizzazione più lunghi generalmente portano a una maggiore densificazione e a una minore porosità. Tuttavia, ciò causa anche una crescita maggiore dei grani cristallini.

Una crescita eccessiva dei grani può talvolta essere dannosa, rendendo la ceramica più fragile. Esiste un delicato equilibrio tra il raggiungimento di un'alta densità e il controllo della dimensione finale dei grani.

L'Impatto della Pressione

L'applicazione di pressione esterna durante il riscaldamento, come nella pressatura a caldo o nella pressatura isostatica a caldo (HIP), accelera drasticamente il processo di densificazione.

La pressione aiuta a chiudere i pori in modo più efficace, consentendo la sinterizzazione a temperature più basse o in tempi più brevi. Ciò si traduce spesso in un prodotto finale con densità superiore e una struttura a grana più fine.

Controllo della Porosità Finale

La porosità finale è un risultato diretto della porosità iniziale del corpo verde e dei parametri di sinterizzazione. Sebbene l'obiettivo sia spesso eliminare i pori per la massima resistenza, alcune applicazioni, come i filtri ceramici, richiedono un livello specifico e controllato di porosità.

Per le ceramiche di ossido puro, dove la diffusione atomica è più lenta, il raggiungimento di una bassa porosità richiede temperature molto elevate o l'assistenza della pressione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il raggiungimento del risultato desiderato nella produzione ceramica richiede l'adattamento del processo di sinterizzazione all'obiettivo specifico.

- Se il tuo obiettivo principale è la massima resistenza e durezza: Utilizza metodi assistiti dalla pressione come la pressatura a caldo per ottenere una densità quasi completa e una microstruttura a grana fine.

- Se il tuo obiettivo principale è la produzione di massa economica: Affidati alla sinterizzazione convenzionale a pressione atmosferica, ottimizzando la densità del corpo verde e il ciclo di cottura per un equilibrio accettabile tra proprietà e produttività.

- Se il tuo obiettivo principale è creare un pezzo con porosità controllata: Gestisci attentamente la dimensione iniziale delle particelle, la pressione di compattazione del corpo verde e mantieni temperature e tempi di sinterizzazione più bassi per prevenire la densificazione completa.

In definitiva, padroneggiare la sinterizzazione significa controllare calore, tempo e pressione per trasformare una semplice polvere in un materiale ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Fase | Azione Chiave | Obiettivo Primario |

|---|---|---|

| 1. Preparazione Polvere | Mescolare la polvere con legante/acqua | Creare una polvere uniforme e scorrevole |

| 2. Formatura | Pressare la polvere in uno stampo | Creare un 'corpo verde' con la forma desiderata |

| 3. Eliminazione Legante | Riscaldare a bassa temperatura | Rimuovere il legante senza rompere il pezzo |

| 4. Sinterizzazione | Riscaldare ad alta temperatura (sotto il punto di fusione) | Fondere le particelle, aumentare densità e resistenza |

Pronto a perfezionare il tuo processo di sinterizzazione ceramica? L'attrezzatura da laboratorio giusta è fondamentale per controllare temperatura, pressione e tempo per ottenere le proprietà del materiale desiderate. In KINTEK, siamo specializzati in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per una precisa lavorazione termica. Che tu sia focalizzato sulla ricerca e sviluppo o sulla produzione di massa, le nostre soluzioni ti aiutano a creare ceramiche più forti e dense in modo efficiente.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di sinterizzazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio