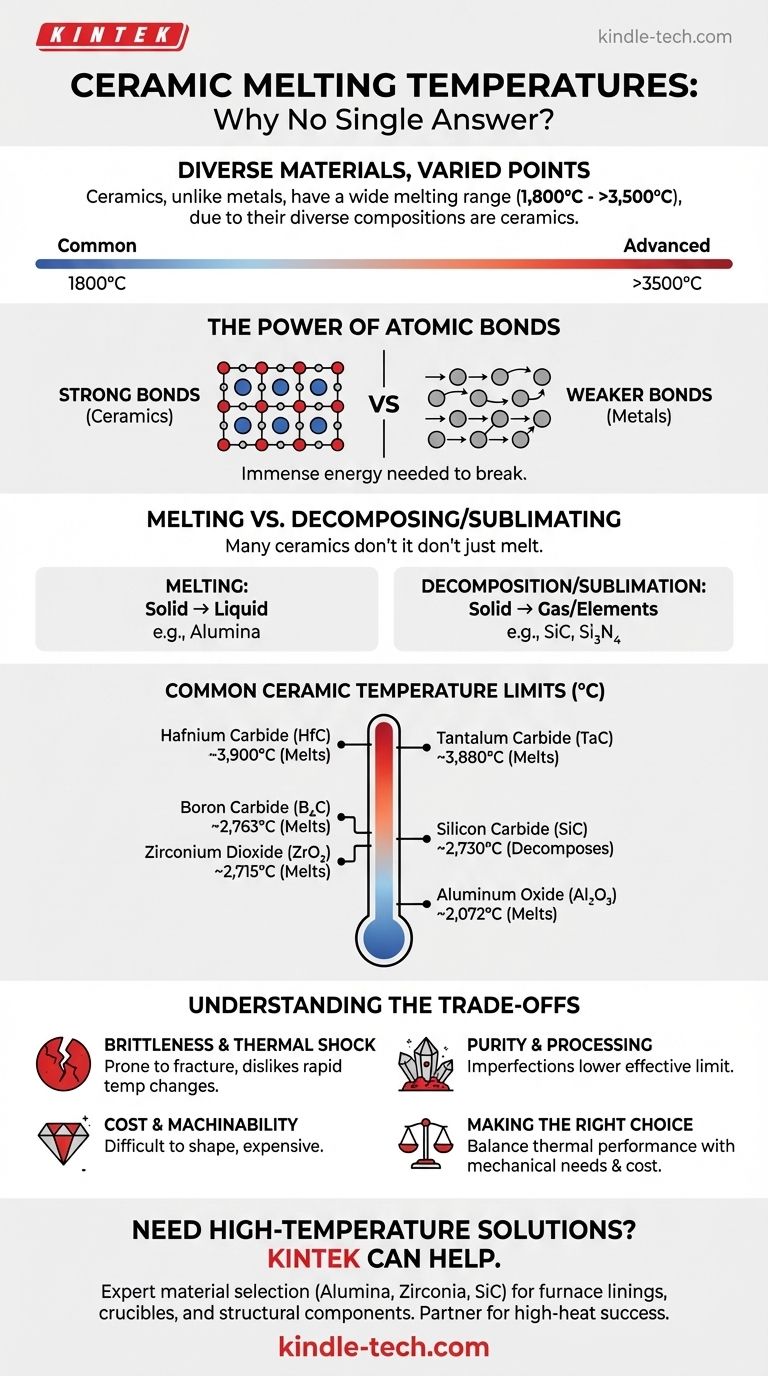

A differenza di un metallo puro, le ceramiche non hanno una singola temperatura di fusione. Essendo un'ampia classe di materiali inorganici non metallici, i loro punti di fusione variano drasticamente in base alla loro specifica composizione chimica e struttura atomica, spaziando da circa 1.800 °C (3.272 °F) per i tipi comuni a ben oltre 3.500 °C (6.332 °F) per le composizioni avanzate ed esotiche.

La ragione principale dell'elevata resistenza al calore delle ceramiche risiede nei loro potenti legami atomici. A differenza dei legami metallici più deboli presenti nei metalli, i forti legami ionici e covalenti all'interno del reticolo cristallino di una ceramica richiedono un'immensa energia termica per rompersi, con conseguenti punti di fusione eccezionalmente elevati.

Perché non esiste una risposta unica

La domanda "Qual è la temperatura di fusione delle ceramiche?" è come chiedere "Qual è la velocità massima di un veicolo?". La risposta dipende interamente dal fatto che si parli di una bicicletta, di un'auto familiare o di un aereo a reazione. Le ceramiche sono una categoria di materiali diversi, non una singola sostanza.

Il ruolo critico dei legami atomici

La caratteristica distintiva di una ceramica è la sua struttura atomica. Gli atomi sono tenuti insieme da legami covalenti (elettroni condivisi) o ionici (elettroni trasferiti) estremamente forti.

Questi legami sono molto più rigidi e richiedono molta più energia per essere interrotti rispetto ai legami metallici presenti nei metalli. Questa differenza fondamentale nella forza di legame è il motivo per cui le ceramiche, come classe, superano di gran lunga i metalli negli ambienti ad alta temperatura.

Fusione contro decomposizione

Una distinzione cruciale per le ceramiche tecniche è che molte di esse non "fondono" nel senso convenzionale. A temperature estreme, alcuni materiali si decompongono nei loro elementi costituenti o sublimano (passano direttamente da solido a gas) prima ancora di raggiungere uno stato liquido a pressione atmosferica.

Ad esempio, il Carburo di Silicio (SiC) si decompone a circa 2.730 °C e il Nitruro di Silicio (Si₃N₄) sublima a circa 1.900 °C. Ai fini ingegneristici, questa temperatura di decomposizione o sublimazione è il limite massimo effettivo di temperatura del materiale.

Punti di fusione delle ceramiche tecniche comuni

Per fornire un riferimento pratico, è meglio esaminare i punti di fusione di ceramiche tecniche specifiche e ampiamente utilizzate. Questi materiali sono scelti per le loro prestazioni prevedibili ed eccezionali sotto stress.

Ceramiche ossidiche: i cavalli di battaglia

Queste sono ceramiche a base di ossidi metallici. Sono il tipo di ceramica avanzata più comune grazie alla loro stabilità e al costo relativamente inferiore.

- Ossido di Alluminio (Allumina, Al₂O₃): ~2.072 °C (3.762 °F)

- Diossido di Zirconio (Zirconia, ZrO₂): ~2.715 °C (4.919 °F)

- Ossido di Magnesio (Magnesia, MgO): ~2.852 °C (5.166 °F)

Ceramiche non ossidiche: prestazioni estreme

Questi materiali sono formati da composti di elementi non ossidici e offrono durezza, resistenza e resistenza agli shock termici superiori, spesso a un costo maggiore.

- Carburo di Silicio (SiC): Si decompone a ~2.730 °C (4.946 °F)

- Carburo di Boro (B₄C): Fonde a ~2.763 °C (5.005 °F)

- Carburo di Tantalio (TaC): Fonde a ~3.880 °C (7.016 °F)

- Carburo di Afnio (HfC): Fonde a ~3.900 °C (7.052 °F)

Comprendere i compromessi

Un punto di fusione elevato è solo una parte della storia. Quando si seleziona una ceramica per un'applicazione ad alta temperatura, è necessario considerare i limiti pratici e i compromessi.

Fragilità e shock termico

Gli stessi legami atomici forti e rigidi che conferiscono alle ceramiche i loro alti punti di fusione le rendono anche fragili. A differenza dei metalli, che possono piegarsi e deformarsi, le ceramiche tendono a fratturarsi catastroficamente quando viene superato il loro limite di stress. Sono anche suscettibili allo shock termico, ovvero crepe causate da rapidi cambiamenti di temperatura.

Purezza ed elaborazione

Il punto di fusione teorico di una ceramica è per un cristallo puro e perfettamente formato. In realtà, i processi di produzione introducono impurità, porosità e bordi di grano (le interfacce tra i grani cristallini). Queste imperfezioni possono fungere da punti deboli, abbassando la temperatura massima di esercizio effettiva e la resistenza meccanica del materiale.

Costo e lavorabilità

Le ceramiche ad alte prestazioni sono intrinsecamente difficili e costose da produrre. La loro estrema durezza significa che una volta che sono state cotte nella loro forma finale, possono essere lavorate solo con utensili diamantati altamente specializzati, aggiungendo costi e complessità significativi a qualsiasi progetto.

Fare la scelta giusta per la tua applicazione

La selezione del materiale corretto richiede di bilanciare le prestazioni termiche con i requisiti meccanici e i costi.

- Se la tua attenzione principale è sulle prestazioni economiche per componenti strutturali ad alto calore: L'allumina è spesso la scelta più equilibrata e ampiamente utilizzata.

- Se la tua attenzione principale è sulla resistenza a temperature estreme per applicazioni come rivestimenti di forni o crogioli: La zirconia e la magnesia offrono un passo avanti nella stabilità termica.

- Se la tua attenzione principale è resistere all'abrasione, agli attacchi chimici o allo shock termico ad alte temperature: Le ceramiche non ossidiche come il Carburo di Silicio sono l'opzione superiore, sebbene più costosa.

In definitiva, la scelta della ceramica giusta richiede la comprensione che il suo valore non risiede in un singolo numero, ma nel suo profilo specifico di proprietà.

Tabella riassuntiva:

| Materiale ceramico | Tipo | Punto di fusione/decomposizione (°C) | Caratteristiche principali |

|---|---|---|---|

| Ossido di Alluminio (Allumina) | Ossido | ~2.072 °C | Economico, ampiamente utilizzato per componenti strutturali |

| Diossido di Zirconio (Zirconia) | Ossido | ~2.715 °C | Eccellente stabilità termica per rivestimenti di forni |

| Carburo di Silicio (SiC) | Non ossido | Si decompone a ~2.730 °C | Resistenza superiore all'abrasione e agli shock termici |

| Carburo di Afnio (HfC) | Non ossido | ~3.900 °C | Prestazioni a temperature estreme per applicazioni specializzate |

Hai bisogno di soluzioni ceramiche ad alta temperatura per il tuo laboratorio?

La scelta del materiale ceramico giusto è fondamentale per le tue applicazioni ad alta temperatura. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo di laboratorio di prima qualità, inclusi componenti ceramici avanzati adattati alle tue specifiche esigenze termiche e meccaniche.

I nostri esperti possono aiutarti a:

- Selezionare il materiale ceramico ottimale per il tuo intervallo di temperatura e le esigenze applicative

- Approvvigionamento di allumina, zirconia, carburo di silicio e altre ceramiche tecniche di elevata purezza

- Garantire prestazioni affidabili in rivestimenti di forni, crogioli e componenti strutturali ad alto calore

Lascia che KINTEK sia il tuo partner per il successo ad alta temperatura. Contatta oggi stesso i nostri specialisti tecnici per discutere le tue esigenze di ceramica e scoprire come le nostre soluzioni possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura