Tecnicamente, un forno a induzione non ha un unico "punto di fusione" poiché il suo scopo non è fondere sé stesso, ma generare calore controllato all'interno di una carica metallica. Tuttavia, questi sistemi sono progettati per raggiungere temperature estremamente elevate, con la maggior parte dei forni a induzione industriali in grado di raggiungere fino a 2000°C (3632°F), che è ben al di sopra del punto di fusione dei metalli comuni come l'acciaio.

Un forno a induzione non possiede un proprio punto di fusione. Utilizza invece l'induzione elettromagnetica per riscaldare un metallo specifico fino al suo punto di fusione unico con eccezionale precisione. Il vero valore del forno risiede nella sua capacità di fornire un riscaldamento controllato, uniforme ed efficiente, non solo nella sua temperatura massima.

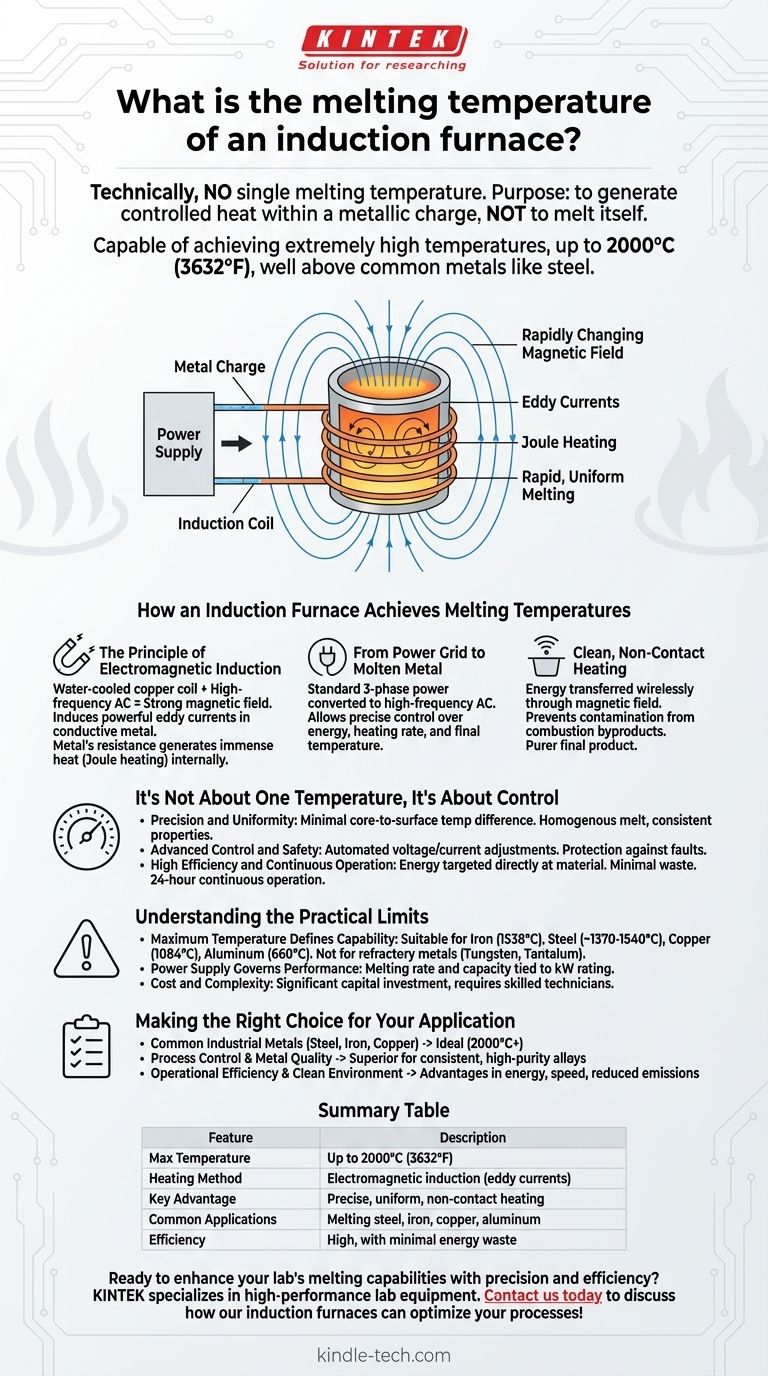

Come un Forno a Induzione Raggiunge le Temperature di Fusione

Un forno a induzione opera su un principio fondamentalmente diverso da un forno tradizionale alimentato a combustibile. Non brucia combustibile per creare calore; utilizza l'elettricità per indurre calore direttamente all'interno del materiale target.

Il Principio dell'Induzione Elettromagnetica

Il nucleo del forno è una bobina raffreddata ad acqua realizzata in rame. Una corrente alternata potente e ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente genera un campo magnetico forte e in rapida variazione attorno alla bobina. Quando un materiale conduttivo come il metallo viene posizionato all'interno di questo campo (all'interno di un contenitore chiamato crogiolo), il campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del metallo stesso.

A causa della naturale resistenza elettrica del metallo, queste correnti parassite generano un calore immenso attraverso un processo chiamato riscaldamento Joule. Il calore viene creato all'interno del metallo, portando a una fusione rapida e uniforme dal nucleo verso l'esterno.

Dalla Rete Elettrica al Metallo Fuso

Questo processo richiede un alimentatore sofisticato. Il sistema preleva la normale alimentazione trifase dalla rete e la converte in una corrente alternata ad alta frequenza.

Questa conversione consente un controllo preciso sulla quantità di energia erogata alla carica metallica. Regolando la frequenza e la corrente, gli operatori possono gestire con precisione la velocità di riscaldamento e la temperatura finale.

Riscaldamento Pulito e Senza Contatto

Un vantaggio fondamentale di questo metodo è che la bobina a induzione non entra mai in contatto diretto con il metallo. L'energia viene trasferita senza fili attraverso il campo magnetico.

Ciò impedisce la contaminazione del metallo fuso da sottoprodotti della combustione, che è un problema comune nei forni alimentati a combustibile. Il risultato è un prodotto finale più puro.

Non Si Tratta di Una Temperatura, Ma di Controllo

La temperatura massima di 2000°C è impressionante, ma la caratteristica distintiva di un forno a induzione è la sua precisione. Sistemi di controllo sofisticati lo rendono uno strumento industriale altamente affidabile.

Precisione e Uniformità

Poiché il calore viene generato in tutta la carica metallica, la differenza di temperatura tra il nucleo e la superficie è minima. Ciò assicura una fusione omogenea con composizione chimica e temperatura uniformi.

Questo livello di controllo è cruciale per la produzione di leghe di alta qualità in cui proprietà specifiche devono essere raggiunte in modo costante.

Controllo Avanzato e Sicurezza

I moderni forni a induzione dispongono di sistemi di controllo altamente integrati. Questi sistemi regolano automaticamente la tensione e la corrente in base alla quantità di metallo presente nel forno, garantendo una fornitura di potenza costante e una fusione efficiente.

Includono anche circuiti di protezione completi che proteggono da sovratensione, sovracorrente e altri guasti, garantendo un funzionamento sicuro e affidabile.

Alta Efficienza e Funzionamento Continuo

Il riscaldamento a induzione è straordinariamente efficiente perché l'energia è diretta specificamente nel materiale che viene fuso. Viene sprecata pochissima energia per riscaldare la camera del forno o l'aria circostante.

Questa efficienza, unita a un'ingegneria robusta, consente a molti forni a induzione di funzionare continuamente per 24 ore, massimizzando la produzione.

Comprendere i Limiti Pratici

Sebbene potenti, i forni a induzione hanno limiti operativi e compromessi che è importante comprendere.

La Temperatura Massima Definisce la Capacità

Il limite tipico di 2000°C è più che sufficiente per fondere ferro (1538°C), acciaio (circa 1370-1540°C), rame (1084°C) e alluminio (660°C). Tuttavia, potrebbe non essere adatto per fondere metalli refrattari con punti di fusione estremamente elevati, come il tungsteno (3422°C) o il tantalio (3017°C), che richiedono forni ad arco sottovuoto o a fascio di elettroni specializzati.

L'Alimentatore Determina le Prestazioni

La velocità di fusione e la capacità totale del forno sono direttamente legate alla potenza in kilowatt (kW) del suo alimentatore. Un forno più piccolo e a basso kW è eccellente per un laboratorio o una piccola fonderia, ma non può eguagliare la produttività di un'unità industriale grande e potente.

Costo e Complessità

Gli alimentatori sofisticati e i sistemi di controllo rendono i forni a induzione un investimento di capitale significativo. La loro complessità richiede anche tecnici qualificati per la manutenzione e la riparazione, un fattore da considerare quando li si confronta con tecnologie di fusione più semplici e tradizionali.

Fare la Scelta Giusta per la Tua Applicazione

L'idoneità di un forno a induzione dipende interamente dal tuo obiettivo specifico.

- Se la tua priorità principale è la fusione di metalli industriali comuni come acciaio, ferro o rame: Un forno a induzione è una scelta ideale, poiché la sua tipica temperatura massima di 2000°C supera di gran lunga i loro punti di fusione.

- Se la tua priorità principale è il controllo del processo e la qualità del metallo: La precisa regolazione della temperatura e il riscaldamento uniforme e senza contatto rendono un forno a induzione superiore per creare leghe coerenti e di alta purezza.

- Se la tua priorità principale è l'efficienza operativa e un ambiente pulito: Il metodo di riscaldamento mirato e senza fiamma offre vantaggi significativi in termini di efficienza energetica, velocità e riduzione delle emissioni rispetto ai forni a combustibili fossili.

In definitiva, comprendere che un forno a induzione è uno strumento di precisione per il riscaldamento controllato — non solo una fonte di calore grezzo — è la chiave per sfruttare appieno il suo potenziale.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Temperatura Massima | Fino a 2000°C (3632°F) |

| Metodo di Riscaldamento | Induzione elettromagnetica (correnti parassite) |

| Vantaggio Principale | Riscaldamento preciso, uniforme e senza contatto |

| Applicazioni Comuni | Fusione di acciaio, ferro, rame, alluminio |

| Efficienza | Elevata, con minimo spreco di energia |

Pronto a migliorare le capacità di fusione del tuo laboratorio con precisione ed efficienza? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per un riscaldamento uniforme e una purezza dei metalli superiore. Sia che tu stia fondendo leghe comuni o che necessiti di ambienti controllati per risultati di alta qualità, le nostre soluzioni sono adattate per soddisfare le esigenze del tuo laboratorio. Contattaci oggi per discutere come i nostri forni a induzione possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali