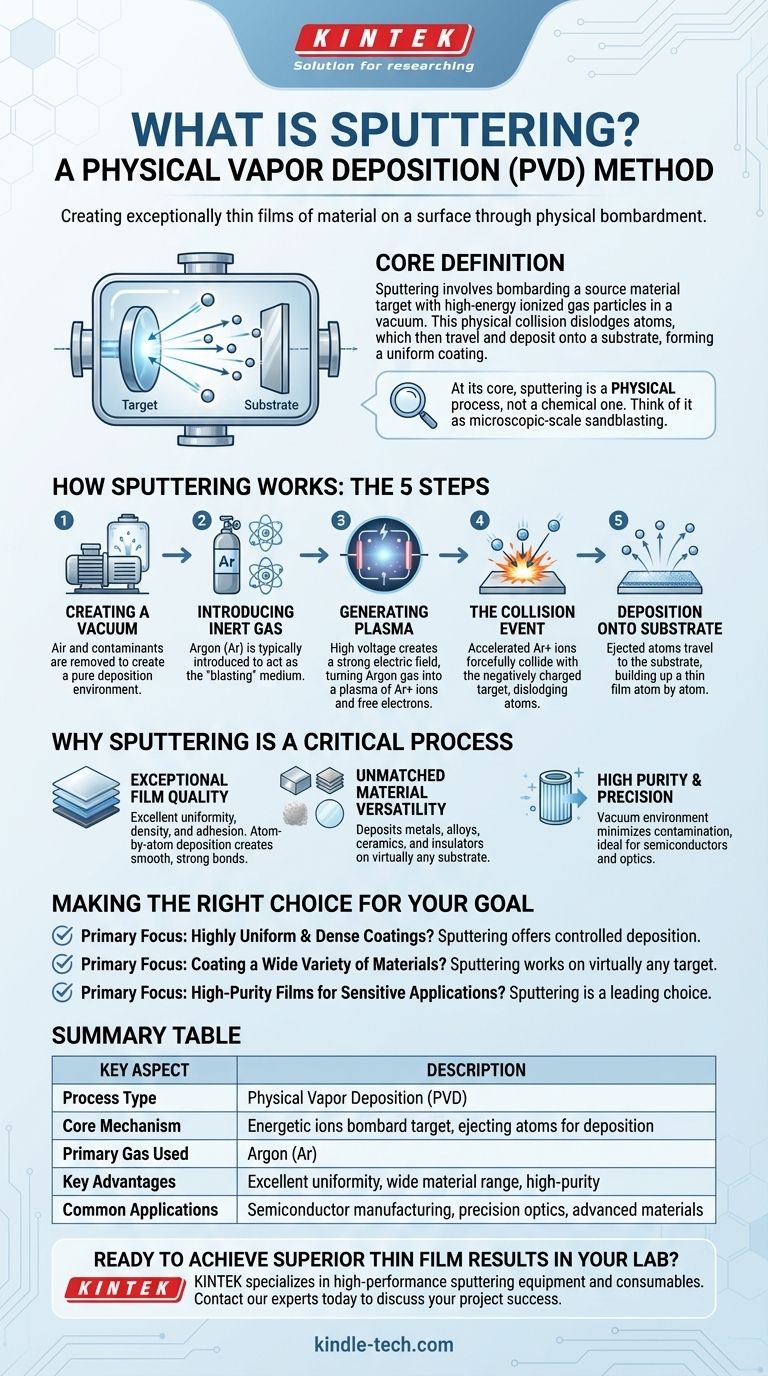

In un contesto tecnico, lo sputtering è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film di materiale eccezionalmente sottili su una superficie. Il processo prevede il bombardamento di un materiale sorgente, chiamato target, con particelle di gas ionizzato ad alta energia in un vuoto. Questa collisione disloca fisicamente, o "sputtera", atomi dal target, che poi viaggiano e si depositano su un oggetto vicino, noto come substrato, formando un rivestimento uniforme.

Fondamentalmente, lo sputtering è un processo fisico, non chimico. Pensalo come una sabbiatura su scala microscopica, dove singoli atomi vengono staccati da un materiale sorgente da ioni energetici e poi ridepositati con precisione come un film ultrasottile e di alta qualità su un'altra superficie.

Come funziona lo sputtering: il meccanismo centrale

Lo sputtering è un processo altamente controllato che avviene all'interno di una camera a vuoto sigillata. I passaggi fondamentali sono coerenti nella maggior parte delle applicazioni.

Fase 1: Creazione del vuoto

Innanzitutto, viene creato un vuoto all'interno di una camera di deposizione. Questo rimuove aria e altre particelle che potrebbero contaminare il film sottile o interferire con il processo.

Fase 2: Introduzione di un gas inerte

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera. Questo gas non reagirà chimicamente con il materiale target; agirà solo come mezzo di "sabbiatura".

Fase 3: Generazione di un plasma

Viene applicata un'alta tensione all'interno della camera, creando un forte campo elettrico. Questa tensione strappa gli elettroni dagli atomi di Argon, trasformando il gas in un plasma—uno stato energizzato della materia costituito da ioni positivi (Ar+) ed elettroni liberi.

Fase 4: L'evento di collisione

Gli ioni Argon caricati positivamente vengono accelerati con forza verso il materiale sorgente caricato negativamente, o target. Essi collidono con la superficie del target con significativo slancio ed energia.

Fase 5: Deposizione sul substrato

Questo impatto ad alta energia stacca fisicamente atomi o molecole dal materiale target. Queste particelle espulse viaggiano in linea retta attraverso il vuoto e atterrano sul substrato (l'oggetto da rivestire), costruendo gradualmente un film sottile un atomo alla volta.

Perché lo sputtering è un processo critico

Le caratteristiche dei film prodotti tramite sputtering lo rendono una tecnica inestimabile in numerose industrie ad alta tecnologia. Offre una combinazione unica di controllo, qualità e versatilità.

Qualità del film eccezionale

Lo sputtering produce film con eccellente uniformità, densità e adesione. Poiché il materiale viene depositato atomo per atomo, il rivestimento risultante è liscio e si lega saldamente al substrato.

Versatilità dei materiali ineguagliabile

Il processo è puramente fisico, il che significa che può essere utilizzato per depositare una vasta gamma di materiali. Questo include metalli, leghe, ceramiche e persino materiali isolanti su praticamente qualsiasi tipo di substrato.

Elevata purezza e precisione

L'ambiente sottovuoto è fondamentale per creare rivestimenti ad alta purezza privi di contaminazione. Questo rende lo sputtering ideale per applicazioni sensibili come la produzione di semiconduttori e l'ottica di precisione, dove anche piccole impurità possono causare guasti.

Fare la scelta giusta per il tuo obiettivo

Comprendere il risultato dello sputtering aiuta a chiarire quando è la scelta superiore per una sfida di produzione o ricerca.

- Se il tuo obiettivo principale è creare rivestimenti altamente uniformi e densi: Lo sputtering è un metodo ideale grazie al suo processo di deposizione controllato, atomo per atomo.

- Se il tuo obiettivo principale è rivestire un'ampia varietà di materiali, inclusi i non conduttori: Lo sputtering offre un vantaggio significativo poiché il suo meccanismo fisico funziona su praticamente qualsiasi materiale target.

- Se il tuo obiettivo principale sono film ad alta purezza per applicazioni sensibili come semiconduttori o ottica: L'ambiente sottovuoto e la natura fisica dello sputtering lo rendono una scelta leader per minimizzare la contaminazione.

In definitiva, lo sputtering è uno strumento di ingegneria preciso e potente per costruire materiali avanzati dal livello atomico in su.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo centrale | Ioni energetici bombardano un target, espellendo fisicamente atomi che si depositano su un substrato. |

| Gas primario utilizzato | Argon (Ar) |

| Vantaggi chiave | Eccellente uniformità, densità, adesione del film; funziona con un'ampia gamma di materiali (metalli, ceramiche, isolanti); rivestimenti ad alta purezza. |

| Applicazioni comuni | Produzione di semiconduttori, ottica di precisione, ricerca su materiali avanzati. |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering ad alte prestazioni, offrendo la precisione e l'affidabilità che la tua ricerca e sviluppo richiedono. Le nostre soluzioni sono progettate per un'eccezionale qualità del film, versatilità dei materiali e risultati di alta purezza.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura