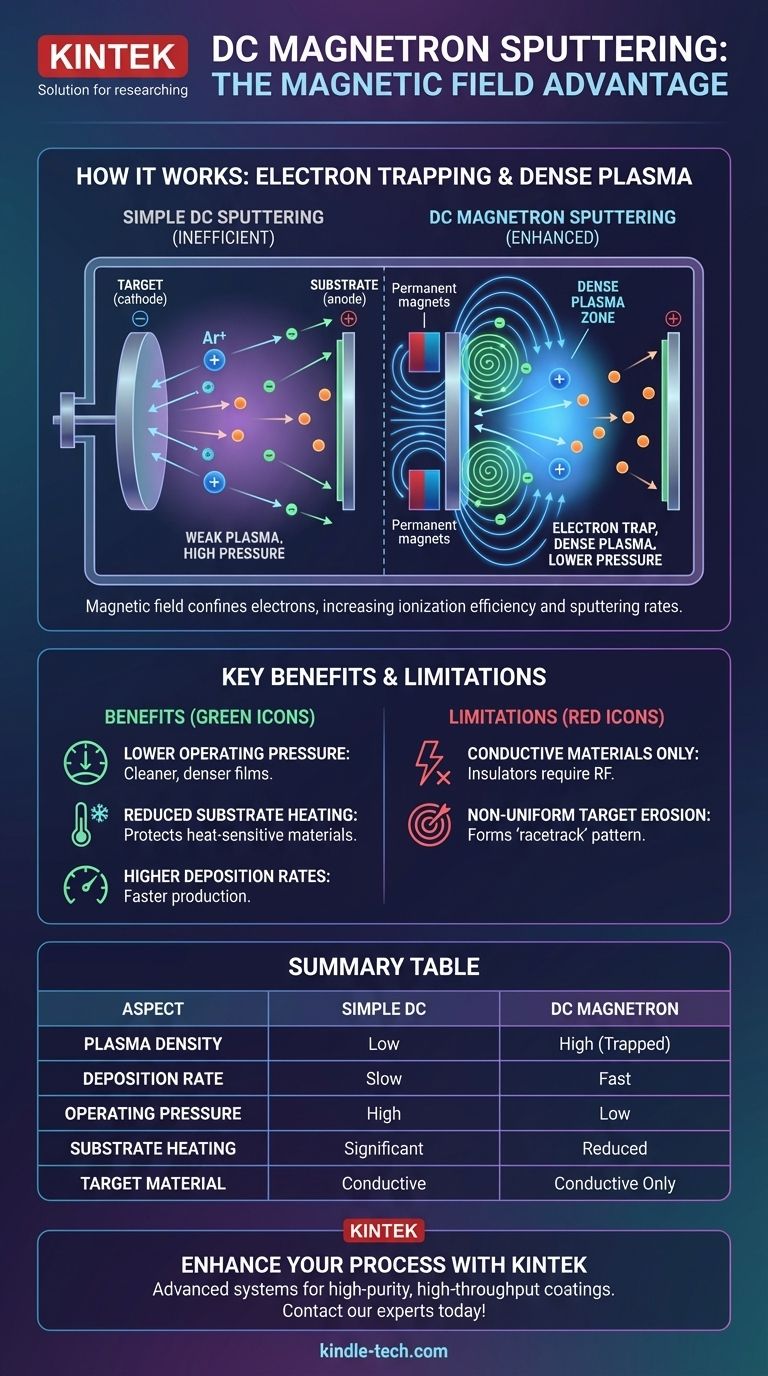

Nella deposizione magnetronica DC, il campo magnetico è un miglioramento critico che aumenta drasticamente l'efficienza del processo di deposizione di film sottili. Funziona creando una "trappola" magnetica per gli elettroni vicino alla superficie del materiale da depositare (il bersaglio). Questo confinamento intensifica il plasma responsabile della deposizione, portando a tassi di deposizione più rapidi e controllati, proteggendo al contempo il substrato da bombardamenti energetici indesiderati.

Il problema fondamentale della semplice deposizione DC è la sua bassa efficienza e l'elevata pressione operativa. Il campo magnetico in un sistema magnetron risolve questo problema agendo come una trappola per elettroni, creando un plasma denso e localizzato che aumenta significativamente i tassi di deposizione e consente pressioni di processo inferiori, il tutto proteggendo il substrato dal calore dannoso.

Le Basi: Come Funziona la Deposizione DC

La deposizione DC è un tipo di Deposizione Fisica da Vapore (PVD) che avviene in una camera a vuoto. L'obiettivo è trasferire atomi da un materiale sorgente su un substrato per formare un film sottile.

La Configurazione di Base: Bersaglio, Substrato e Gas

Il sistema è costituito da un bersaglio (il materiale da depositare) a cui viene applicata una grande tensione DC negativa, rendendolo il catodo. L'oggetto da rivestire, il substrato, agisce come anodo. La camera è riempita con una piccola quantità di un gas inerte, tipicamente Argon (Ar).

Il Processo di Bombardamento

L'alta tensione negativa sul bersaglio attrae ioni Argon caricati positivamente (Ar+) dal gas circostante. Questi ioni accelerano e collidono con la superficie del bersaglio con energia significativa.

Questo bombardamento espelle fisicamente, o "sputtera," atomi dal materiale del bersaglio. Questi atomi appena liberati viaggiano attraverso il vuoto e si condensano sul substrato, costruendo gradualmente un film sottile e uniforme.

La Limitazione della Semplice Deposizione DC

Senza un campo magnetico, questo processo è inefficiente. Il plasma è debole e molti degli elettroni secondari rilasciati dal bersaglio durante il bombardamento viaggiano direttamente al substrato o alle pareti della camera senza causare ulteriore ionizzazione. Ciò richiede pressioni di gas più elevate per sostenere il plasma, il che può portare all'incorporazione di gas e impurità nel film finale.

Il Vantaggio del "Magnetron": L'Aggiunta del Campo Magnetico

L'introduzione di un magnetron—una configurazione di magneti permanenti posti dietro il bersaglio—è ciò che eleva il processo alla deposizione magnetronica.

Creazione di una Trappola per Elettroni

I magneti generano un campo parallelo alla superficie del bersaglio. Questo campo magnetico non influisce in modo significativo sugli ioni Argon pesanti, ma ha un effetto profondo sugli elettroni secondari leggeri che vengono anch'essi espulsi dal bersaglio durante il bombardamento.

Il campo costringe questi elettroni in una traiettoria a spirale, intrappolandoli efficacemente in una zona vicina alla superficie del bersaglio. Invece di fuggire, percorrono un percorso molto più lungo.

L'Impatto sulla Densità del Plasma

Poiché gli elettroni sono confinati e percorrono una distanza maggiore, la probabilità che essi collidano con atomi di gas Argon neutri aumenta drasticamente. Ogni collisione ha il potenziale di ionizzare un atomo di Argon (Ar → Ar⁺ + e⁻).

Questo processo di ionizzazione altamente efficiente crea un plasma denso e auto-sostenibile concentrato direttamente di fronte al bersaglio.

Il Risultato: Tassi di Deposizione Più Elevati

Questo plasma denso contiene una concentrazione molto più alta di ioni Ar⁺ disponibili per bombardare il bersaglio. Ciò porta direttamente a un tasso di deposizione significativamente più elevato, il che significa che i film possono essere depositati molto più velocemente rispetto alla semplice deposizione DC.

Comprendere i Vantaggi Chiave e i Compromessi

Il miglioramento del campo magnetico offre diversi vantaggi distinti, ma è anche importante comprenderne i limiti.

Vantaggio: Pressione Operativa Inferiore

Poiché il campo magnetico rende la ionizzazione così efficiente, il plasma può essere sostenuto a pressioni di gas molto più basse. Ciò riduce la possibilità che gli atomi sputtati collidano con gli atomi di gas durante il loro percorso verso il substrato, risultando in un film più pulito, denso e di maggiore purezza.

Vantaggio: Riscaldamento Ridotto del Substrato

Intrappolando gli elettroni vicino al bersaglio, il campo magnetico impedisce loro di bombardare il substrato. Ciò riduce significativamente il carico termico sulla parte da rivestire, rendendo il processo adatto per materiali sensibili alla temperatura come plastiche e polimeri.

Limitazione: Solo Materiali Conduttivi

La deposizione magnetronica DC standard richiede che il materiale del bersaglio sia elettricamente conduttivo. Un bersaglio isolante (dielettrico) accumulerebbe una carica positiva dal bombardamento ionico, neutralizzando efficacemente la polarizzazione negativa e fermando il processo di deposizione. Per i materiali isolanti, si utilizza invece la deposizione a Radio Frequenza (RF).

Limitazione: Erosione Non Uniforme del Bersaglio

L'area in cui il campo magnetico intrappola gli elettroni forma un distinto modello a "pista" sulla superficie del bersaglio. La deposizione è più intensa in questa zona, portando a un'erosione irregolare del materiale del bersaglio. Ciò significa che solo una frazione del materiale del bersaglio viene consumata prima che debba essere sostituito.

Fare la Scelta Giusta per la Tua Applicazione

La deposizione magnetronica DC è una tecnica potente e ampiamente utilizzata per la deposizione di film sottili. La scelta dipende dal tuo materiale specifico e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di rivestimenti metallici: la deposizione magnetronica DC è la scelta ideale grazie ai suoi tassi di deposizione eccezionalmente rapidi e all'idoneità per l'automazione industriale.

- Se il tuo obiettivo principale è depositare film ad alta purezza con eccellente adesione: la capacità di operare a pressioni inferiori minimizza la contaminazione e crea rivestimenti densi e ben legati.

- Se stai lavorando con substrati sensibili al calore: il plasma confinato e il ridotto bombardamento elettronico rendono questa una scelta molto più sicura rispetto ai metodi di deposizione che generano calore significativo.

In definitiva, comprendere il ruolo del campo magnetico trasforma la deposizione magnetronica da un concetto in uno strumento preciso e potente per l'ingegneria dei materiali a livello atomico.

Tabella Riepilogativa:

| Aspetto | Semplice Deposizione DC | Deposizione Magnetronica DC |

|---|---|---|

| Densità del Plasma | Bassa | Alta (grazie al confinamento magnetico) |

| Tasso di Deposizione | Lento | Veloce |

| Pressione Operativa | Alta | Bassa |

| Riscaldamento del Substrato | Significativo | Ridotto |

| Materiale del Bersaglio | Conduttivo | Conduttivo (solo) |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione magnetronica DC progettati per la produzione ad alto rendimento di rivestimenti metallici ad alta purezza. Le nostre soluzioni offrono tassi di deposizione più rapidi e una qualità del film superiore, proteggendo al contempo i substrati sensibili alla temperatura. Contatta i nostri esperti oggi per trovare il sistema di deposizione perfetto per le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona un forno industriale? Componenti chiave e applicazioni spiegate

- A quale temperatura si decompone la grafite? Il ruolo critico dell'atmosfera

- Quali sono i 2 materiali principali utilizzati nel processo di sinterizzazione laser selettiva? Polimeri vs. Metalli per le tue esigenze di stampa 3D

- Quali sono i vantaggi dell'utilizzo di una centrifuga? Ottenere una separazione rapida e ad alta risoluzione dei campioni

- Quali sono i vantaggi e gli svantaggi della metallurgia delle polveri? Massimizzare l'efficienza nella produzione ad alto volume

- Qual è l'effetto della sinterizzazione sulla durezza? Massimizzare la resistenza e la durabilità del materiale

- Una reazione può avere più tipi di reazione? Comprendere i modelli e i processi

- Cos'è una macchina per la pirolisi? Trasformare i rifiuti in carburante e prodotti chimici