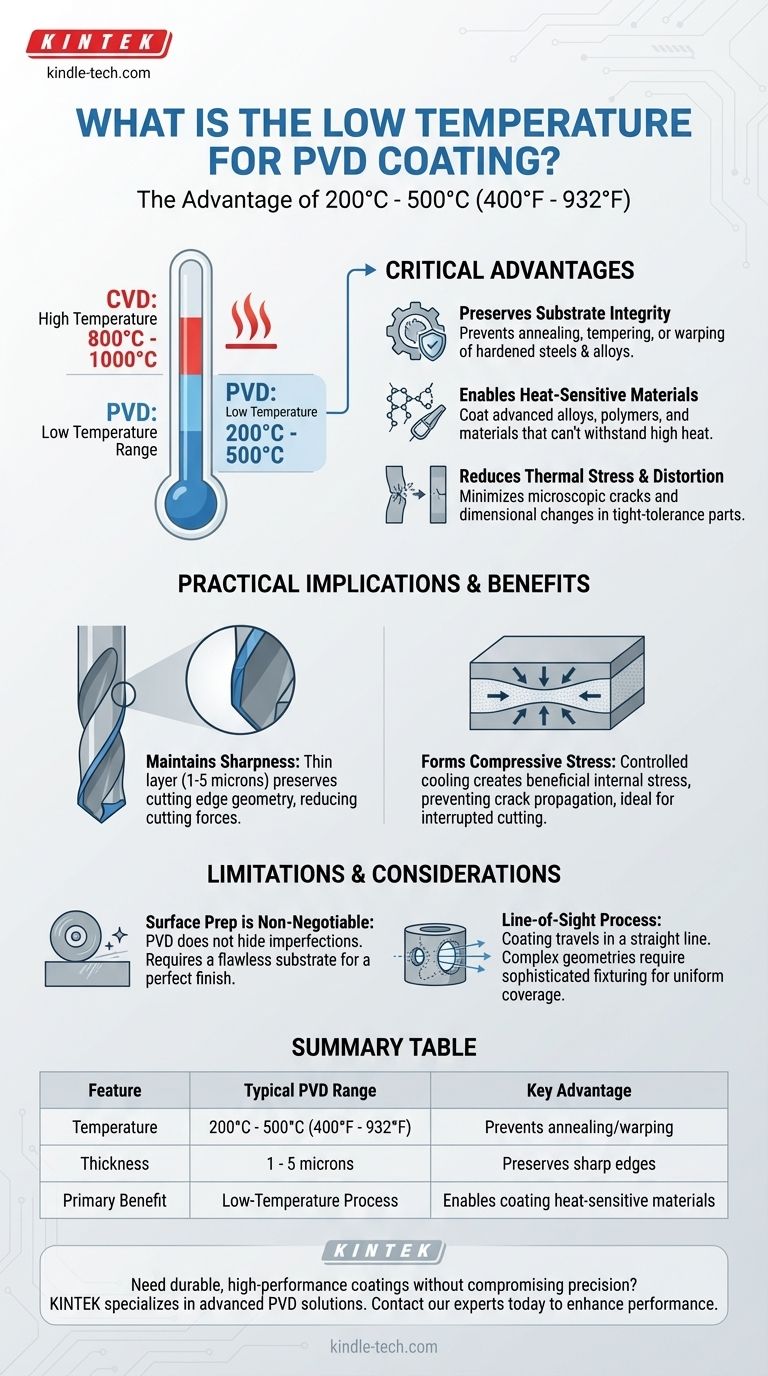

Nel contesto dei rivestimenti industriali, la deposizione fisica da vapore (PVD) è considerata un processo a bassa temperatura. Sebbene le temperature possano variare in base al materiale specifico e al risultato desiderato, i rivestimenti PVD vengono tipicamente applicati in un intervallo compreso tra 200°C e 500°C (circa 400°F e 932°F), con molti processi che operano intorno all'estremità superiore di tale spettro.

Il termine "bassa temperatura" è relativo, ma la sua importanza è assoluta. Il vantaggio principale della temperatura operativa del PVD è la sua capacità di migliorare le proprietà superficiali di un materiale senza causare danni termici o alterare le caratteristiche fondamentali del substrato sottostante.

Perché la "Bassa Temperatura" è un Vantaggio Critico

Il beneficio distintivo del processo PVD non è solo il rivestimento in sé, ma la sua capacità di essere applicato senza compromettere la parte che è destinato a proteggere. Questo è in netto contrasto con i processi a temperatura più elevata come la deposizione chimica da vapore (CVD), che possono raggiungere o superare gli 800°C - 1000°C.

Preservare l'Integrità del Substrato

Molti materiali, in particolare gli acciai temprati e le leghe ingegnerizzate di precisione, ottengono le loro proprietà desiderabili da specifici trattamenti termici.

Esporre questi materiali a un calore eccessivo può ricotturli, rinvenirli o deformarli, annullando di fatto i loro benefici ingegneristici. L'intervallo di temperatura più basso del PVD opera in sicurezza al di sotto della soglia termica critica per la maggior parte di questi substrati.

Consentire il Rivestimento su Materiali Sensibili al Calore

La temperatura di processo più bassa apre la porta al rivestimento di materiali che verrebbero distrutti da altri metodi.

Ciò rende il PVD adatto per determinate leghe e, in alcune applicazioni avanzate, persino per polimeri o altri materiali che non possono resistere al calore elevato.

Riduzione dello Stress Termico e della Distorsione

L'applicazione di un rivestimento a una temperatura estremamente elevata può indurre uno stress significativo nella parte durante il raffreddamento, portando a crepe microscopiche o cambiamenti dimensionali.

Il PVD minimizza questo rischio, il che è particolarmente importante per i componenti con tolleranze geometriche ristrette, come utensili da taglio, stampi e impianti medici.

Comprendere le Implicazioni Pratiche

La temperatura del processo PVD influenza direttamente la sua idoneità per diverse applicazioni ed è una ragione chiave della sua ampia adozione.

Mantenere la Nitidezza dei Bordi di Taglio

Per gli utensili da taglio come punte da trapano, frese e lame per seghe, mantenere un bordo perfettamente affilato è fondamentale per le prestazioni.

La temperatura più bassa e lo strato di deposizione sottile (tipicamente 1-5 micron) del PVD assicurano che il bordo di taglio non venga arrotondato o smussato durante il processo di rivestimento, preservandone la nitidezza e riducendo le forze di taglio.

Formazione di Stress Compressione

Durante il processo PVD, il raffreddamento controllato può formare un benefico stress di compressione all'interno del film sottile.

Questo stress interno aiuta a prevenire la formazione e la propagazione di crepe, rendendo gli utensili rivestiti in PVD eccezionalmente adatti per operazioni di taglio interrotto come la fresatura, dove l'utensile si impegna e si disimpegna costantemente dal pezzo in lavorazione.

Limitazioni e Considerazioni

Sebbene potente, il processo PVD non è una soluzione universale. Le sue caratteristiche presentano alcuni compromessi che devono essere compresi per un'applicazione di successo.

La Preparazione della Superficie è Non Negoziabile

Il PVD è un processo a film sottile che replica perfettamente la superficie sottostante. Non livella, non riempie né nasconde graffi, segni di lavorazione o altre imperfezioni.

Se si desidera una finitura P-VD lucida, è necessario partire da un substrato lucidato a specchio. Una finitura spazzolata richiede un substrato spazzolato perfettamente preparato. Qualsiasi difetto nel materiale di base sarà visibile attraverso il rivestimento.

È un Processo a Linea di Vista

In una camera PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Geometrie interne complesse o fori profondi e stretti possono essere difficili da rivestire uniformemente senza una rotazione e un fissaggio sofisticati del pezzo. Ciò deve essere tenuto in considerazione quando si progettano pezzi destinati al rivestimento PVD.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di rivestimento richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se la tua attenzione principale è sulle prestazioni di parti sensibili al calore: Il PVD è la scelta superiore, poiché la sua bassa temperatura di processo non danneggerà la tempra o l'integrità strutturale del substrato.

- Se la tua attenzione principale è una finitura decorativa: Il PVD offre una finitura durevole, uniforme e di alta gamma, ma ricorda che l'aspetto finale dipende interamente dalla qualità della preparazione della superficie precedente.

- Se la tua attenzione principale è l'usura estrema su componenti ad alto calore: Sebbene il PVD offra eccellente durezza e resistenza all'usura, si potrebbe prendere in considerazione un processo CVD a temperatura più elevata se il substrato può tollerare il calore senza compromessi.

In definitiva, la natura a bassa temperatura del PVD è la chiave che sblocca le alte prestazioni senza alti rischi.

Tabella Riassuntiva:

| Caratteristica | Intervallo Tipico di Rivestimento PVD | Vantaggio Chiave |

|---|---|---|

| Temperatura | 200°C - 500°C (400°F - 932°F) | Previene la ricottura/deformazione dei substrati |

| Spessore del Rivestimento | 1 - 5 micron | Preserva i bordi affilati degli utensili da taglio |

| Vantaggio Principale | Processo a Bassa Temperatura | Consente il rivestimento di materiali sensibili al calore |

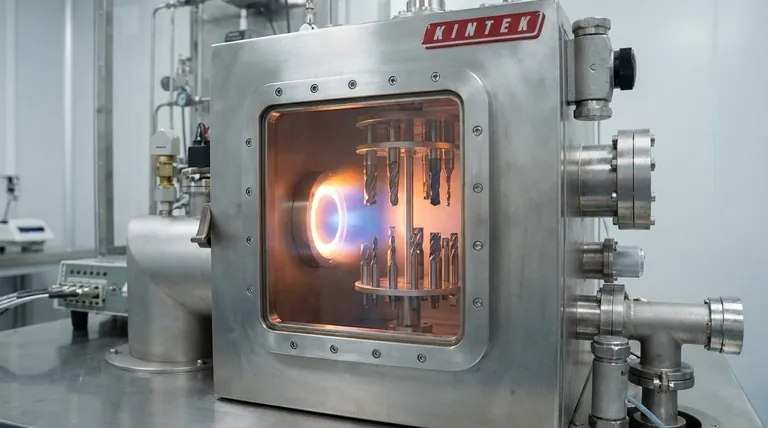

Hai bisogno di un rivestimento durevole e ad alte prestazioni che non comprometta i tuoi componenti di precisione? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per utensili da taglio, stampi e componenti medici. Il nostro processo a bassa temperatura assicura che i tuoi substrati mantengano la loro durezza e accuratezza dimensionale. Contatta oggi i nostri esperti per discutere come possiamo migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore