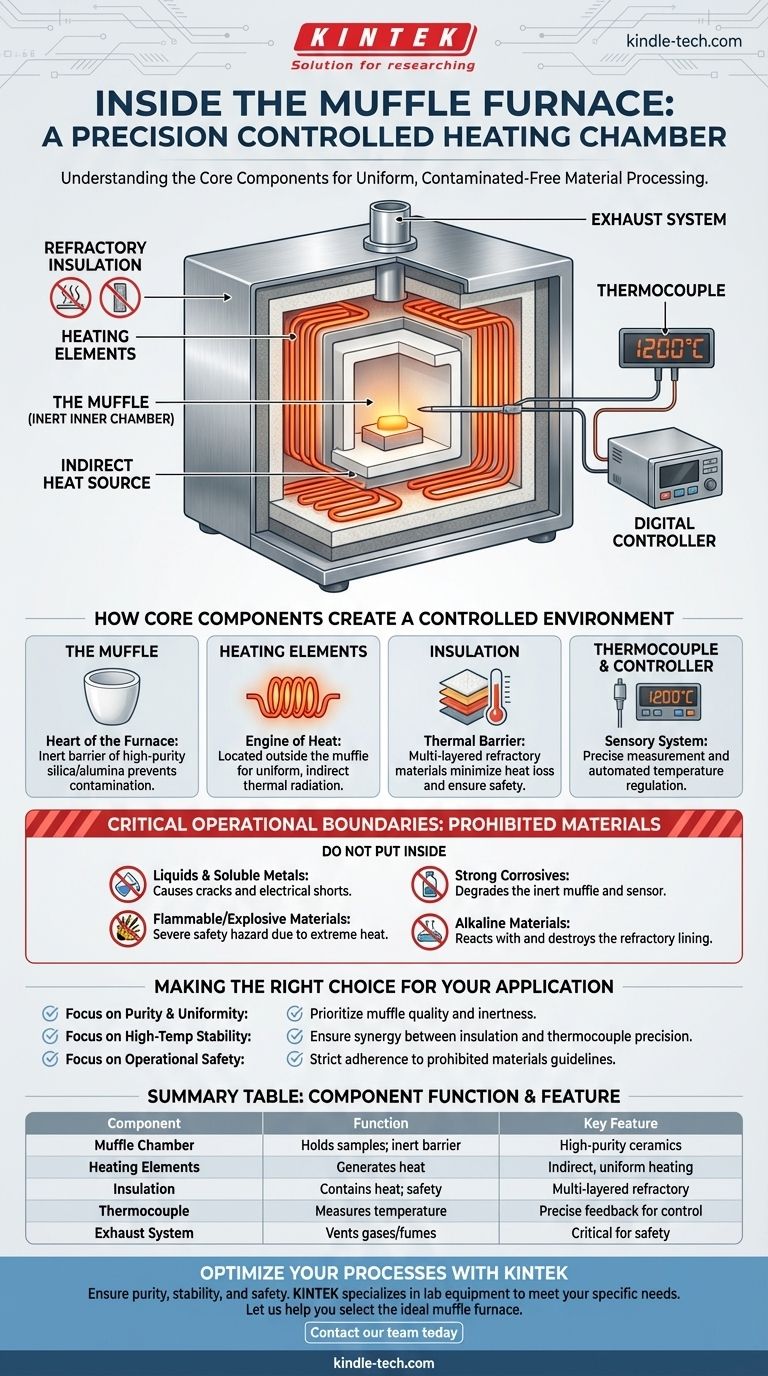

In sintesi, l'interno di un forno a muffola è una camera specializzata ad alta temperatura progettata per la lavorazione dei materiali. I componenti interni critici sono la muffola stessa (una camera interna inerte), gli elementi riscaldanti che la circondano, un denso isolamento refrattario e una termocoppia per una misurazione precisa della temperatura. Queste parti lavorano in concerto per creare un ambiente di riscaldamento uniforme, controllato e non contaminato.

Il principio essenziale di un forno a muffola non è solo ciò che c'è all'interno, ma come i componenti sono disposti. Il design separa intenzionalmente il materiale da riscaldare dalla radiazione diretta degli elementi riscaldanti, garantendo purezza ed esposizione uniforme alla temperatura.

Come i componenti principali creano un ambiente controllato

L'efficacia di un forno a muffola deriva dalla funzione specifica e dall'interazione di ogni parte interna. L'obiettivo è generare, contenere e controllare con precisione il calore estremo all'interno di uno spazio chimicamente non reattivo.

La muffola: Il cuore del forno

La "muffola" è la camera centrale rivestita di refrattario che contiene i campioni. Agisce come una barriera cruciale, o scudo, tra gli oggetti da riscaldare e la fonte di calore grezza.

Questa camera è tipicamente realizzata con materiali durevoli e inerti come ceramiche di silice e allumina ad alta purezza. Questa costruzione previene reazioni chimiche o la contaminazione del campione ad alte temperature.

Elementi riscaldanti: Il motore del calore

Gli elementi riscaldanti sono responsabili della generazione delle alte temperature del forno. Sono quasi sempre posizionati all'esterno della camera a muffola, incorporati nelle pareti isolanti del forno.

Questi elementi sono spesso realizzati con leghe robuste come ferro-cromo-alluminio (FeCrAl). Posizionandoli all'esterno della muffola, il forno fornisce calore indiretto, che protegge i campioni dalla radiazione termica diretta e garantisce un profilo di temperatura più uniforme in tutta la camera.

Isolamento e rivestimento refrattario: La barriera termica

L'isolamento multistrato è ciò che consente a un forno a muffola di raggiungere e mantenere temperature estreme in modo efficiente e sicuro. Ciò include materiali refrattari densi che rivestono la camera e circondano gli elementi riscaldanti.

Questo isolamento minimizza la perdita di calore, migliorando l'efficienza energetica e la stabilità della temperatura. Mantiene inoltre il rivestimento esterno del forno a una temperatura sicura per gli operatori.

Il sistema sensoriale: Termocoppia e controllore

Per gestire il calore, un sensore chiamato termocoppia viene posizionato all'interno della camera del forno. Misura costantemente la temperatura interna con elevata precisione.

Questa termocoppia invia le sue letture a un controllore di temperatura digitale esterno. Il controllore quindi regola la potenza inviata agli elementi riscaldanti, accendendoli e spegnendoli per mantenere la temperatura esatta impostata dall'utente.

Il sistema di scarico: Gestione dei sottoprodotti

Alcuni forni a muffola includono un piccolo foro di rilascio o un sistema di scarico dedicato. Questa caratteristica è fondamentale per sfiatare in sicurezza gas, fumi o umidità che possono essere rilasciati dai campioni durante il processo di riscaldamento.

Limiti operativi critici: Cosa non mettere all'interno

Un forno a muffola è uno strumento potente, ma i suoi componenti interni sono sensibili. L'introduzione di materiali proibiti può causare danni permanenti al rivestimento refrattario e agli elementi riscaldanti, portando a costose riparazioni e risultati imprecisi.

Materiali proibiti

Non si devono mai inserire determinate sostanze all'interno della camera del forno. Questi includono:

- Liquidi e metalli solubili: Le fuoriuscite possono penetrare nel materiale refrattario poroso, causando crepe e cortocircuiti elettrici durante il riscaldamento.

- Materiali infiammabili o esplosivi: Il calore estremo accenderà queste sostanze, creando un grave pericolo per la sicurezza.

- Materiali fortemente corrosivi: Acidi e altri corrosivi degraderanno la camera a muffola inerte e il sensore della termocoppia.

- Materiali alcalini: Questi possono reagire e fondere il rivestimento refrattario a base di silice, distruggendo il nucleo del forno.

Fare la scelta giusta per la tua applicazione

Comprendere la funzione di ogni componente interno ti aiuta a utilizzare il forno in modo efficace e per lo scopo corretto.

- Se il tuo obiettivo principale è la purezza del materiale e il riscaldamento uniforme: La qualità e l'inerzia della camera a muffola sono le tue considerazioni più importanti.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura: La sinergia tra l'isolamento denso e la precisione del sistema termocoppia/controllore è fondamentale.

- Se il tuo obiettivo principale è la sicurezza operativa: La stretta osservanza delle linee guida sui materiali proibiti è essenziale per proteggere i componenti interni del forno.

Comprendendo come queste parti interne funzionano insieme, puoi garantire l'affidabilità e la precisione a lungo termine delle tue applicazioni ad alta temperatura.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Camera a muffola | Contiene i campioni; fornisce una barriera inerte | Realizzata in ceramiche ad alta purezza (es. allumina) |

| Elementi riscaldanti | Genera calore | Situati all'esterno della muffola per un riscaldamento indiretto e uniforme |

| Isolamento | Contiene il calore; garantisce la sicurezza | Materiali refrattari multistrato |

| Termocoppia | Misura la temperatura | Fornisce feedback al controllore digitale per la precisione |

| Sistema di scarico | Sfiata gas/fumi | Critico per la sicurezza e l'integrità del campione |

Ottimizza i tuoi processi ad alta temperatura con l'attrezzatura giusta.

Comprendere i componenti interni di un forno a muffola è il primo passo per ottenere risultati precisi e privi di contaminazioni nel tuo laboratorio. Il forno corretto garantisce la purezza del materiale, un riscaldamento uniforme e la sicurezza operativa.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. I nostri esperti possono aiutarti a selezionare il forno a muffola ideale per la tua applicazione specifica, sia che la tua priorità sia la purezza del materiale, la stabilità ad alta temperatura o la sicurezza.

Lasciaci aiutarti a garantire l'affidabilità e la precisione a lungo termine del tuo lavoro. Contatta il nostro team oggi stesso per discutere le tue esigenze e trovare la soluzione perfetta per il tuo laboratorio.

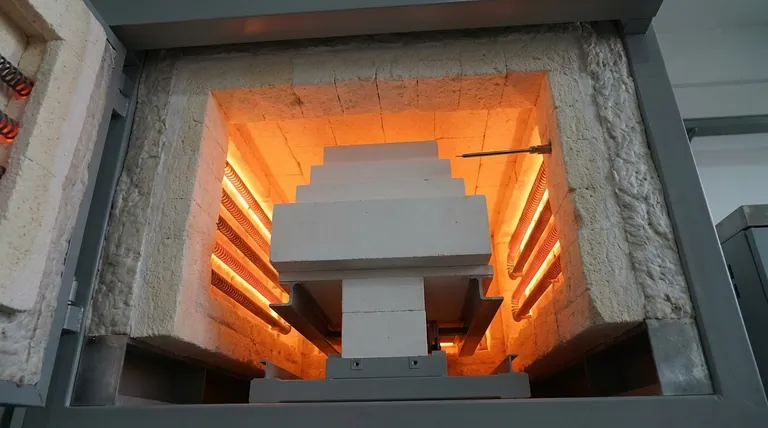

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono gli usi del forno a muffola nell'industria farmaceutica? Essenziale per la purezza e la sicurezza dei farmaci

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Qual è la forma più comune di trattamento termico? Padroneggiare la Ricottura, la Tempra e il Rinvenimento