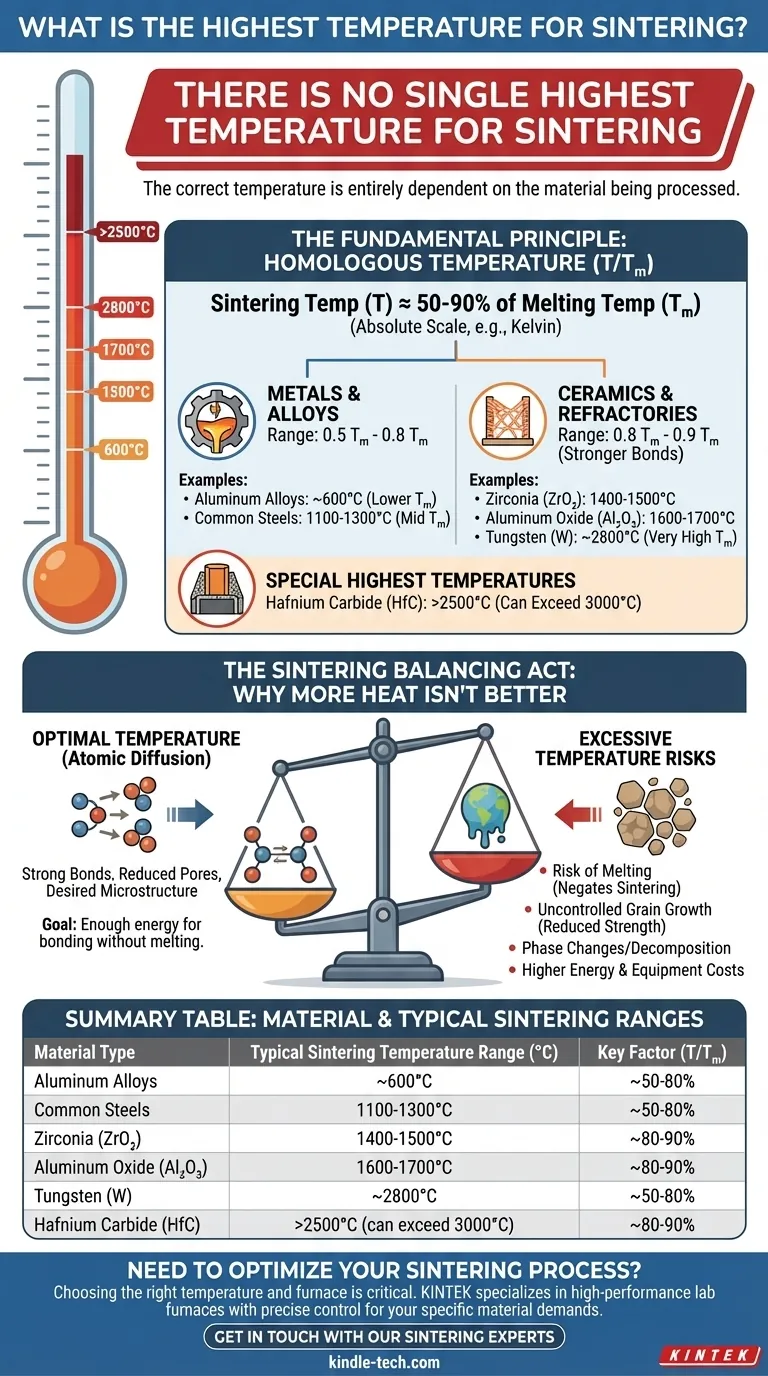

Non esiste un'unica temperatura massima di sinterizzazione, poiché la temperatura corretta dipende interamente dal materiale lavorato. La sinterizzazione è un processo di diffusione atomica che avviene al di sotto del punto di fusione del materiale, quindi la temperatura di sinterizzazione "massima" praticabile per un metallo refrattario come il tungsteno (circa 2800°C) sarà drasticamente diversa da quella di una lega di alluminio (circa 600°C).

Il punto cruciale è che la temperatura di sinterizzazione non è un valore assoluto ma relativo, che di solito rientra tra il 50% e il 90% della temperatura assoluta di fusione del materiale. L'obiettivo è fornire energia termica sufficiente per consentire agli atomi di legarsi attraverso i bordi delle particelle senza provocare la fusione del materiale o il degrado della sua microstruttura.

Il Principio Fondamentale della Temperatura di Sinterizzazione

Per capire perché non esiste una temperatura universale, è necessario prima comprendere il meccanismo centrale della sinterizzazione. Il processo non si basa sulla fusione, ma sulla diffusione allo stato solido.

Attivazione della Diffusione Atomica

Il calore fornisce l'energia cinetica che consente agli atomi sulle superfici delle particelle di polvere di muoversi. Questo movimento, o diffusione, permette agli atomi di migrare attraverso i confini tra le particelle, formando forti legami metallici o ceramici ed eliminando gradualmente i pori tra di esse.

La Regola della "Temperatura Omologa"

Una linea guida affidabile per stimare la temperatura di sinterizzazione è il concetto di temperatura omologa (T/Tₘ), dove T è la temperatura di sinterizzazione e Tₘ è la temperatura di fusione, entrambe espresse in una scala assoluta come Kelvin.

Per la maggior parte dei metalli, la sinterizzazione efficace avviene tra 0,5 Tₘ e 0,8 Tₘ.

Per le ceramiche, che hanno legami atomici più forti e tassi di diffusione più lenti, l'intervallo è tipicamente più elevato, spesso tra 0,8 Tₘ e 0,9 Tₘ.

Temperature di Sinterizzazione per Materiali Comuni

Le vaste differenze nei punti di fusione portano a un intervallo altrettanto vasto di temperature di sinterizzazione.

Metalli e Leghe

Gli acciai comuni vengono sinterizzati a circa 1100-1300°C (2012-2372°F). Al contrario, il tungsteno, con il suo punto di fusione estremamente elevato di 3422°C, richiede temperature di sinterizzazione prossime a 2800°C (5072°F), spingendo i limiti della tecnologia dei forni.

Ceramiche ad Alte Prestazioni

Le ceramiche tecniche richiedono temperature molto elevate per raggiungere la piena densità. L'ossido di alluminio (Al₂O₃), una ceramica ampiamente utilizzata, viene tipicamente sinterizzato tra 1600-1700°C (2912-3092°F). La zirconia (ZrO₂) viene spesso lavorata in un intervallo leggermente inferiore di 1400-1500°C (2552-2732°F).

Le Temperature Più Alte: Carburi Refrattari

Le temperature di sinterizzazione più elevate in assoluto sono riservate alle ceramiche ultra-alte temperature (UHTC) e ai composti refrattari. Materiali come il Carburo di Afnio (HfC), con un punto di fusione vicino a 3900°C, possono richiedere temperature di sinterizzazione ben superiori a 2500°C e talvolta anche superiori a 3000°C utilizzando tecniche specializzate come la sinterizzazione a plasma scintillante.

Comprendere i Compromessi: Perché Più Calore Non È Meglio

Aumentare semplicemente la temperatura è una strategia errata che spesso porta a risultati inferiori. Il processo è un equilibrio attento.

Il Rischio di Fusione

Il rischio più ovvio è superare la temperatura di solidus del materiale. Ciò provoca una fusione parziale o completa, che annulla lo scopo della sinterizzazione. Il componente risultante sarebbe fuso, non sinterizzato, possedendo una microstruttura completamente diversa e incontrollata.

Crescita Incontrollata dei Grani

Anche al di sotto del punto di fusione, una temperatura eccessiva (o un tempo di mantenimento) promuove la crescita dei grani. Man mano che i grani piccoli si fondono in grani più grandi, le proprietà meccaniche del materiale, in particolare la resistenza e la durezza, spesso diminuiscono in modo significativo.

Cambiamenti di Fase e Decomposizione

Per alcune leghe o composti complessi, le alte temperature possono innescare indesiderate trasformazioni di fase. In altri casi, un materiale può decomporsi o reagire con l'atmosfera del forno prima ancora di raggiungere il suo punto di fusione.

Costi Pratici ed Economici

Temperature più elevate richiedono sistemi di forni più avanzati e costosi con elementi riscaldanti e isolamento specializzati. Il consumo energetico e i costi di manutenzione aumentano drasticamente, rendendo il processo economicamente non valido se non strettamente necessario.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di sinterizzazione ottimale è sempre una funzione del tuo materiale specifico e del risultato desiderato.

- Se la tua attenzione principale è ottenere la massima densità: Probabilmente opererai all'estremità superiore dell'intervallo di sinterizzazione consigliato per il materiale, ma dovrai controllare attentamente il tempo alla temperatura per prevenire una crescita eccessiva dei grani.

- Se la tua attenzione principale è preservare una microstruttura fine per proprietà meccaniche superiori: Potresti utilizzare una temperatura più bassa per una durata maggiore o impiegare tecniche assistite dalla pressione (come la pressatura isostatica a caldo) per migliorare la diffusione senza calore eccessivo.

- Se la tua attenzione principale è la produzione economicamente vantaggiosa: Devi trovare la temperatura più bassa possibile che raggiunga comunque la densità minima richiesta e le specifiche di prestazione per la tua applicazione.

In definitiva, determinare la corretta temperatura di sinterizzazione è un preciso atto di bilanciamento tra la promozione della diffusione atomica e la prevenzione dei danni microstrutturali.

Tabella Riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Sinterizzazione Tipico (°C) | Fattore Chiave |

|---|---|---|

| Leghe di Alluminio | ~600°C | ~50-80% del punto di fusione (T/Tₘ) |

| Acciai Comuni | 1100-1300°C | ~50-80% del punto di fusione (T/Tₘ) |

| Zirconia (ZrO₂) | 1400-1500°C | ~80-90% del punto di fusione (T/Tₘ) |

| Ossido di Alluminio (Al₂O₃) | 1600-1700°C | ~80-90% del punto di fusione (T/Tₘ) |

| Tungsteno (W) | ~2800°C | ~50-80% del punto di fusione (T/Tₘ) |

| Carburo di Afnio (HfC) | >2500°C (può superare i 3000°C) | ~80-90% del punto di fusione (T/Tₘ) |

Hai Bisogno di Ottimizzare il Tuo Processo di Sinterizzazione?

Scegliere la giusta temperatura di sinterizzazione è un preciso atto di bilanciamento tra la promozione della diffusione atomica e la prevenzione dei danni microstrutturali. Il forno che utilizzi è importante tanto quanto la temperatura che imposti.

KINTEK è specializzata in forni da laboratorio e attrezzature ad alte prestazioni progettati per soddisfare le esigenze esatte delle vostre applicazioni di sinterizzazione, sia che lavoriate con acciai comuni o ceramiche ad altissima temperatura. Le nostre soluzioni forniscono il controllo preciso della temperatura e il riscaldamento uniforme necessari per ottenere la densità e la microstruttura ottimali per i vostri materiali specifici.

Contattateci oggi stesso per discutere di come la nostra esperienza e le nostre attrezzature possono aiutarvi a ottenere risultati di sinterizzazione superiori. Troviamo la soluzione termica perfetta per le vostre esigenze di laboratorio.

Contatta i Nostri Esperti di Sinterizzazione

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali