Per i processi termici convenzionali, una "alta temperatura" per la Deposizione Chimica da Vapore (CVD) è generalmente considerata qualsiasi valore superiore a 600°C (1112°F). Tuttavia, questa non è una regola universale, poiché la temperatura richiesta è dettata interamente dai materiali specifici e dalle reazioni chimiche coinvolte, con alcuni processi specializzati per materiali come il diamante o il carburo di silicio che superano i 1200°C o anche i 2000°C.

L'intuizione critica è che la temperatura nel CVD non riguarda solo l'essere "caldo"; è lo strumento primario utilizzato per fornire l'energia di attivazione specifica necessaria per scomporre i gas precursori e formare un film sottile denso e di alta qualità su un substrato. La temperatura "giusta" è quindi una funzione della chimica, non un numero fisso.

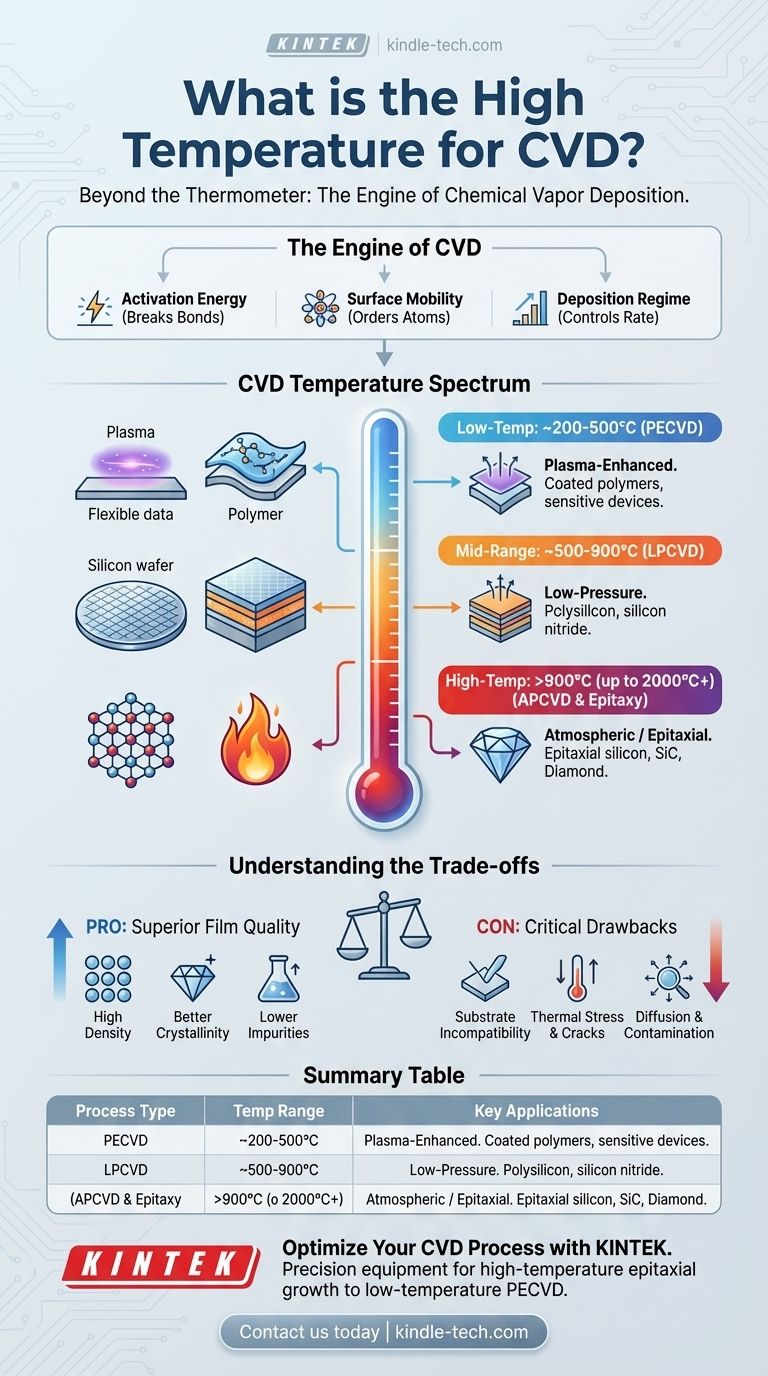

Perché la temperatura è il motore del CVD

La temperatura è probabilmente il parametro più critico in qualsiasi processo CVD termico. Controlla direttamente le reazioni chimiche che definiscono le proprietà del film, dalla sua struttura alla sua purezza.

Fornire energia di attivazione

Ogni reazione chimica ha bisogno di una certa quantità di energia per iniziare: l'energia di attivazione. Nel CVD termico, il calore fornisce questa energia. Rompe i legami chimici nei gas precursori volatili, permettendo agli atomi desiderati di depositarsi sulla superficie del substrato.

Influenzare la mobilità superficiale

Una volta che gli atomi atterrano sul substrato, devono essere in grado di muoversi per trovare il loro posto ideale nel reticolo cristallino. Temperature più elevate aumentano questa mobilità superficiale, consentendo agli atomi di formare un film più ordinato, denso e cristallino con meno difetti.

Determinare il regime di deposizione

La sensibilità del tasso di deposizione alla temperatura rivela il fattore limitante del processo. A temperature più basse, il tasso è limitato dalla velocità di reazione; non c'è abbastanza energia perché la reazione avvenga rapidamente. A temperature più elevate, il processo diventa limitato dal trasporto di massa, il che significa che la reazione avviene così velocemente che il collo di bottiglia è semplicemente la velocità con cui il nuovo gas precursore può raggiungere la superficie.

Lo spettro delle temperature CVD

Poiché materiali diversi richiedono energie di attivazione diverse, i processi CVD operano in un vasto intervallo di temperature. Possiamo raggrupparli in tre categorie generali.

CVD a bassa temperatura: da ~200 a 500°C

Questo intervallo è dominato dal CVD assistito da plasma (PECVD). Invece di affidarsi esclusivamente al calore, il PECVD utilizza un campo elettrico per creare un plasma, che energizza i gas precursori. Ciò consente la deposizione a temperature molto più basse, rendendolo essenziale per il rivestimento di substrati sensibili alla temperatura come polimeri o dispositivi elettronici completi con strati metallici finali.

CVD a media temperatura: da ~500 a 900°C

Questo è l'intervallo di lavoro per molte applicazioni semiconduttrici, in particolare per il CVD a bassa pressione (LPCVD). I processi per la deposizione di materiali comuni come il silicio policristallino (polisilicio) e il nitruro di silicio (Si₃N₄) rientrano pienamente in questa finestra. Offre un buon equilibrio tra l'ottenimento di film di alta qualità e budget termici gestibili.

CVD ad alta temperatura: >900°C

Questi processi sono riservati a materiali che sono molto stabili o richiedono una struttura cristallina perfetta. Il CVD a pressione atmosferica (APCVD) per la crescita di strati spessi di biossido di silicio o processi specializzati per la crescita di strati di silicio epitassiale ad alta purezza operano ben al di sopra dei 1000°C. La sintesi di materiali estremamente duri come il carburo di silicio (SiC) o il diamante richiede temperature ancora più estreme.

Comprendere i compromessi dell'alta temperatura

La scelta di una temperatura di processo più elevata è una decisione deliberata con benefici significativi e svantaggi critici.

Pro: Qualità del film superiore

Generalmente, temperature più elevate producono film con maggiore densità, migliore cristallinità e livelli di impurità inferiori. L'aumento della mobilità superficiale aiuta a "curare" i difetti man mano che il film cresce, con conseguenti proprietà del materiale superiori.

Contro: Incompatibilità del substrato

Questa è la limitazione più significativa. Non è possibile depositare un film a 1000°C su un substrato che fonde a 600°C o su un dispositivo che verrebbe danneggiato da quel calore. Le alte temperature limitano gravemente i tipi di materiali che possono essere utilizzati come base.

Contro: Stress termico e diffusione

Quando il substrato caldo e il film si raffreddano, le differenze nei loro coefficienti di espansione termica possono creare un immenso stress, causando la rottura o il distacco del film. Inoltre, il calore elevato può causare la diffusione di atomi dagli strati sottostanti verso l'alto nel nuovo film, contaminandolo e rovinando le prestazioni del dispositivo.

Selezione della temperatura giusta per il tuo obiettivo

La temperatura ottimale è determinata dal tuo obiettivo finale. La scelta è sempre un compromesso tra le proprietà ideali del film e i limiti fisici del tuo substrato.

- Se il tuo obiettivo principale è la compatibilità con substrati sensibili (come polimeri o circuiti finiti): La tua unica opzione è il PECVD a bassa temperatura, dove il plasma fornisce l'energia che il calore non può.

- Se il tuo obiettivo principale è la massima qualità cristallina possibile (come il silicio epitassiale per chip ad alte prestazioni): Devi utilizzare un processo termico ad alta temperatura superiore a 1000°C e progettare l'intero flusso di produzione attorno a questo vincolo termico.

- Se il tuo obiettivo principale è un processo robusto e ben compreso per materiali standard (come polisilicio o dielettrici): I processi LPCVD a media temperatura tra 600°C e 900°C offrono il miglior equilibrio tra qualità del film, produttività e budget termico.

In definitiva, la temperatura nel CVD è uno strumento preciso utilizzato per guidare specifici risultati chimici e dettare le proprietà finali del materiale che crei.

Tabella riassuntiva:

| Tipo di processo CVD | Intervallo di temperatura tipico | Applicazioni chiave |

|---|---|---|

| Bassa temperatura (PECVD) | ~200°C a 500°C | Rivestimento di polimeri, strati finali di dispositivi |

| Media temperatura (LPCVD) | ~500°C a 900°C | Deposizione di polisilicio, nitruro di silicio |

| Alta temperatura (APCVD) | >900°C (fino a 2000°C+) | Silicio epitassiale, SiC, film di diamante |

Pronto a ottimizzare il tuo processo CVD per una qualità del film superiore e la compatibilità del substrato?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di precisione per laboratorio, su misura per le tue specifiche esigenze CVD. Che tu stia lavorando con la crescita epitassiale ad alta temperatura o il PECVD a bassa temperatura per materiali sensibili, i nostri esperti possono aiutarti a selezionare il sistema giusto per ottenere risultati ottimali.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Come si pulisce un forno a tubo di allumina? Estendi la vita del tubo con una manutenzione adeguata

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la funzione dei tubi di allumina e della lana di allumina in un forno di pirolisi? Ottimizza la qualità della tua produzione di biochar

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature