La velocità di riscaldamento raccomandata per un tubo di allumina non è un valore singolo ma un programma attentamente gestito che cambia con la temperatura. Sebbene una regola generale sia di 5°C al minuto, la velocità ottimale deve diminuire significativamente a temperature più elevate per prevenire guasti catastrofici dovuti a shock termico. L'adesione a un programma a velocità variabile è essenziale per proteggere l'integrità strutturale del tubo.

Il tuo obiettivo principale non è semplicemente riscaldare il tubo, ma gestire il suo gradiente di temperatura interno. L'allumina è forte ma fragile; un riscaldamento o raffreddamento rapido crea un'immensa sollecitazione interna tra la superficie più calda e il nucleo più freddo, che è la causa principale delle fratture.

Perché una velocità di riscaldamento controllata è fondamentale

Comprendere la scienza dei materiali alla base della tua attrezzatura è il primo passo per usarla in modo efficace e sicuro. La necessità di una velocità di riscaldamento lenta e controllata è direttamente collegata alle proprietà fisiche delle ceramiche di allumina.

Comprendere lo shock termico

I tubi di allumina mostrano un'eccellente resistenza alle alte temperature, ma sono suscettibili allo shock termico. Questo si verifica quando una parte della ceramica si riscalda o si raffredda molto più velocemente di un'altra.

Questa differenza di temperatura crea una sollecitazione meccanica interna. Se tale sollecitazione supera la resistenza intrinseca del materiale, si formerà una crepa, spesso causando una frattura completa del tubo.

Il ruolo delle proprietà dei materiali

Le proprietà desiderabili dell'allumina, come la bassa espansione termica e l'alta conduttività termica, la rendono "resistente agli shock termici" rispetto ad altre ceramiche. Tuttavia, questa resistenza ha i suoi limiti.

Anche con una buona conduttività termica, il calore impiega tempo per viaggiare dalla superficie esterna al nucleo interno della parete del tubo. Le velocità di rampa lente danno il tempo alla temperatura di uniformarsi in tutto il materiale, minimizzando la sollecitazione interna.

Pre-trattamento di nuovi tubi

Per i nuovi tubi di allumina, è una buona pratica fondamentale eseguire una cottura iniziale prima del suo primo utilizzo in un processo.

Riscaldare un nuovo tubo a 1300°C a una velocità di 5°C/min e mantenerlo lì brevemente aiuta a eliminare le sollecitazioni residue e i contaminanti dal processo di produzione. Ciò migliora significativamente la sua longevità e affidabilità.

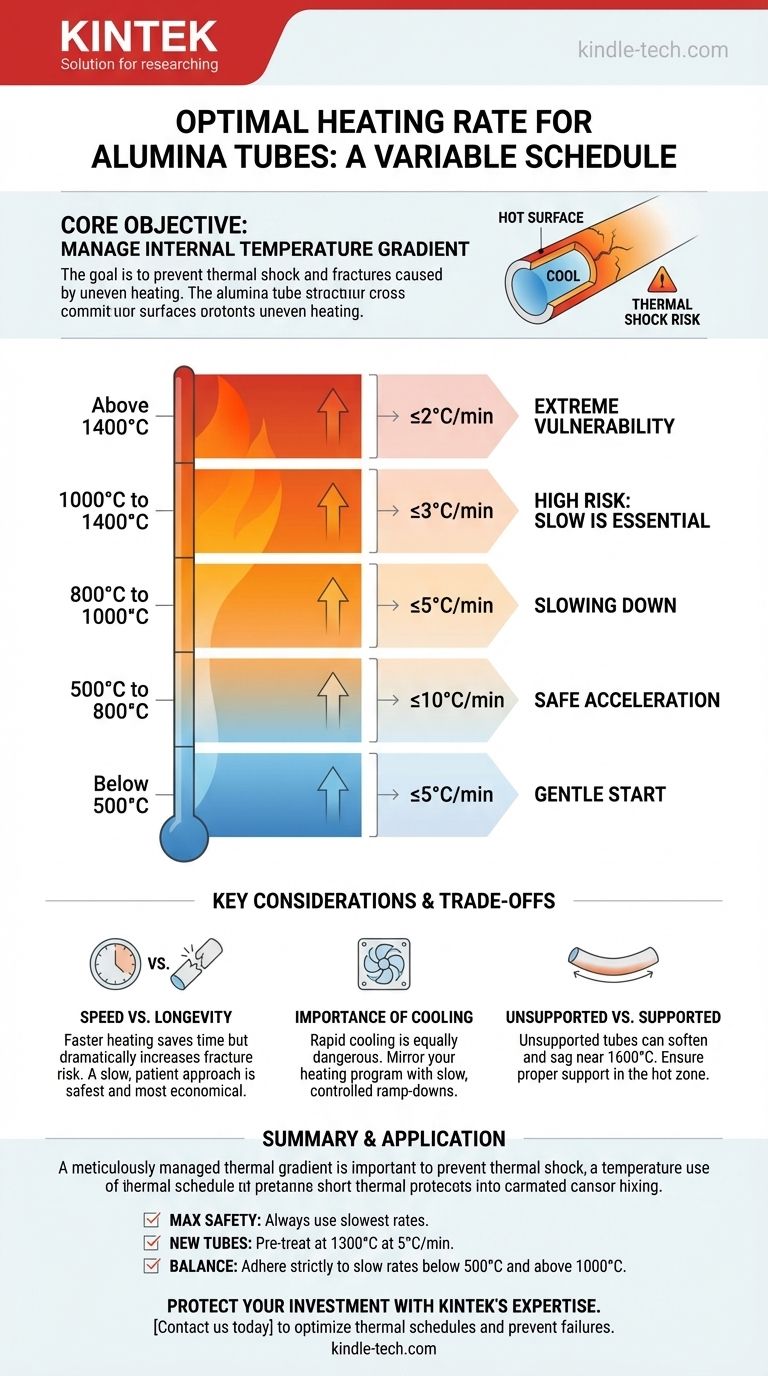

Un programma di riscaldamento pratico

Per la massima sicurezza e durata del tubo, è necessario adottare una velocità di riscaldamento variabile. All'aumentare della temperatura, la velocità di rampa deve diminuire.

Sotto i 500°C: ≤5°C/min

Questa fase iniziale richiede un avvio delicato per portare lentamente l'intero tubo dalla temperatura ambiente senza introdurre sollecitazioni.

Da 500°C a 800°C: ≤10°C/min

In questo intervallo di temperatura media, è possibile accelerare in sicurezza la velocità di riscaldamento. Il materiale è meno suscettibile ai gradienti termici in questa finestra.

Da 800°C a 1000°C: ≤5°C/min

Quando ci si avvicina a temperature più elevate, è fondamentale rallentare la velocità di rampa per preparare il materiale a condizioni più estreme.

Da 1000°C a 1400°C: ≤3°C/min

Sopra i 1000°C, il rischio di shock termico aumenta. Una velocità di rampa lenta di 3°C al minuto o meno è essenziale.

Sopra i 1400°C: ≤2°C/min

A queste temperature operative estreme, l'allumina è più vulnerabile. È necessaria una velocità molto lenta di 1-2°C al minuto per prevenire la frattura quando ci si avvicina alla temperatura target.

Comprendere i compromessi e le considerazioni chiave

Seguire il programma di riscaldamento è il passo più importante, ma altri fattori influenzano anche le prestazioni e la durata del tubo di allumina.

Velocità vs. Longevità del tubo

Il compromesso è semplice: cicli di riscaldamento più veloci fanno risparmiare tempo di processo ma aumentano drasticamente il rischio di frattura e riducono la durata complessiva del tubo. Un approccio più lento e paziente è sempre la scelta più sicura ed economica a lungo termine.

L'importanza del raffreddamento

Le fratture sono altrettanto probabili durante il raffreddamento quanto durante il riscaldamento. Il raffreddamento rapido è estremamente pericoloso per il tubo. Il tuo programma di raffreddamento dovrebbe rispecchiare il tuo programma di riscaldamento, con rallentamenti lenti e controllati.

Tubi non supportati vs. supportati

Anche se l'allumina ad alta purezza ha una temperatura massima di utilizzo vicino ai 1800°C, può iniziare ad ammorbidirsi e incurvarsi. Per un tubo orizzontale non supportato, questo può verificarsi a temperature di appena 1600°C. Assicurati che i tubi lunghi siano adeguatamente supportati nella zona calda del forno.

Applicare questo al tuo processo

Il tuo protocollo specifico dovrebbe basarsi sul tuo obiettivo primario, sia esso massimizzare la sicurezza, la velocità o preparare nuove attrezzature.

- Se il tuo obiettivo principale è la massima durata e sicurezza del tubo: usa sempre la velocità di riscaldamento pratica più lenta, non superando mai il programma raccomandato, e assicurati che le tue velocità di raffreddamento siano altrettanto conservative.

- Se stai usando un nuovo tubo per la prima volta: esegui sempre una cottura iniziale di scarico delle sollecitazioni a 1300°C a una velocità di 5°C/min prima del suo primo utilizzo operativo.

- Se hai bisogno di bilanciare tempo di processo e sicurezza: puoi usare la velocità più rapida di 10°C/min nell'intervallo 500-800°C, ma devi attenerti rigorosamente alle velocità più lente all'inizio e a tutte le temperature superiori a 1000°C.

Gestendo meticolosamente i gradienti termici, proteggi il tuo investimento e garantisci risultati affidabili e ripetibili dai tuoi processi ad alta temperatura.

Tabella riassuntiva:

| Intervallo di temperatura (°C) | Velocità di riscaldamento raccomandata (°C/min) | Motivazione |

|---|---|---|

| Sotto i 500°C | ≤5°C/min | Avvio delicato per minimizzare lo stress termico iniziale |

| Da 500°C a 800°C | ≤10°C/min | Accelerazione sicura nell'intervallo di temperatura media |

| Da 800°C a 1000°C | ≤5°C/min | Rallentamento all'aumentare della temperatura |

| Da 1000°C a 1400°C | ≤3°C/min | Alto rischio di shock termico; velocità lenta è essenziale |

| Sopra i 1400°C | ≤2°C/min | Vulnerabilità estrema; velocità molto lenta richiesta |

Proteggi il tuo investimento e garantisci processi affidabili ad alta temperatura con l'esperienza di KINTEK. I protocolli di riscaldamento e raffreddamento corretti sono fondamentali per la longevità dei tuoi tubi di allumina e la sicurezza del tuo laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi tubi di allumina progettati per applicazioni esigenti. Il nostro team può aiutarti a selezionare i componenti giusti e a sviluppare programmi termici ottimali per le tue esigenze specifiche. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio e prevenire costosi guasti alle attrezzature.

Guida Visiva

Prodotti correlati

- Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Perché viene utilizzato un forno di ricottura con lo sputtering per il confezionamento attivo? Ottimizzare la stabilità e la cristallinità del rivestimento

- Perché un forno tubolare da laboratorio è essenziale per il processo di pirolisi del biochar di fibra? Padroneggia la tua carbonizzazione

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Di cosa sono fatti i tubi dei forni a muffola? Scegli il materiale giusto per il successo ad alta temperatura

- Qual è l'uso del forno tubolare? Ottenere una lavorazione termica di precisione per materiali avanzati

- Cos'è il ricottura rapida di temperatura (RTA)? Ottenere una lavorazione precisa dei materiali in pochi secondi

- A quale intervallo di temperatura inizia la pirolisi? Controlla la tua produzione da biochar a syngas

- Qual è la funzione di un forno tubolare ad alta temperatura nella preparazione del biochar? Padroneggiare il controllo della pirolisi della biomassa