Non esiste un valore unico per la capacità termica di un forno a muffola. La capacità termica non è una specifica standardizzata, ma piuttosto una proprietà fisica determinata dalla massa, dalle dimensioni e dai materiali specifici utilizzati nella costruzione di un singolo forno. Pertanto, un piccolo forno da laboratorio avrà una capacità termica molto diversa rispetto a un modello di produzione industriale di grandi dimensioni.

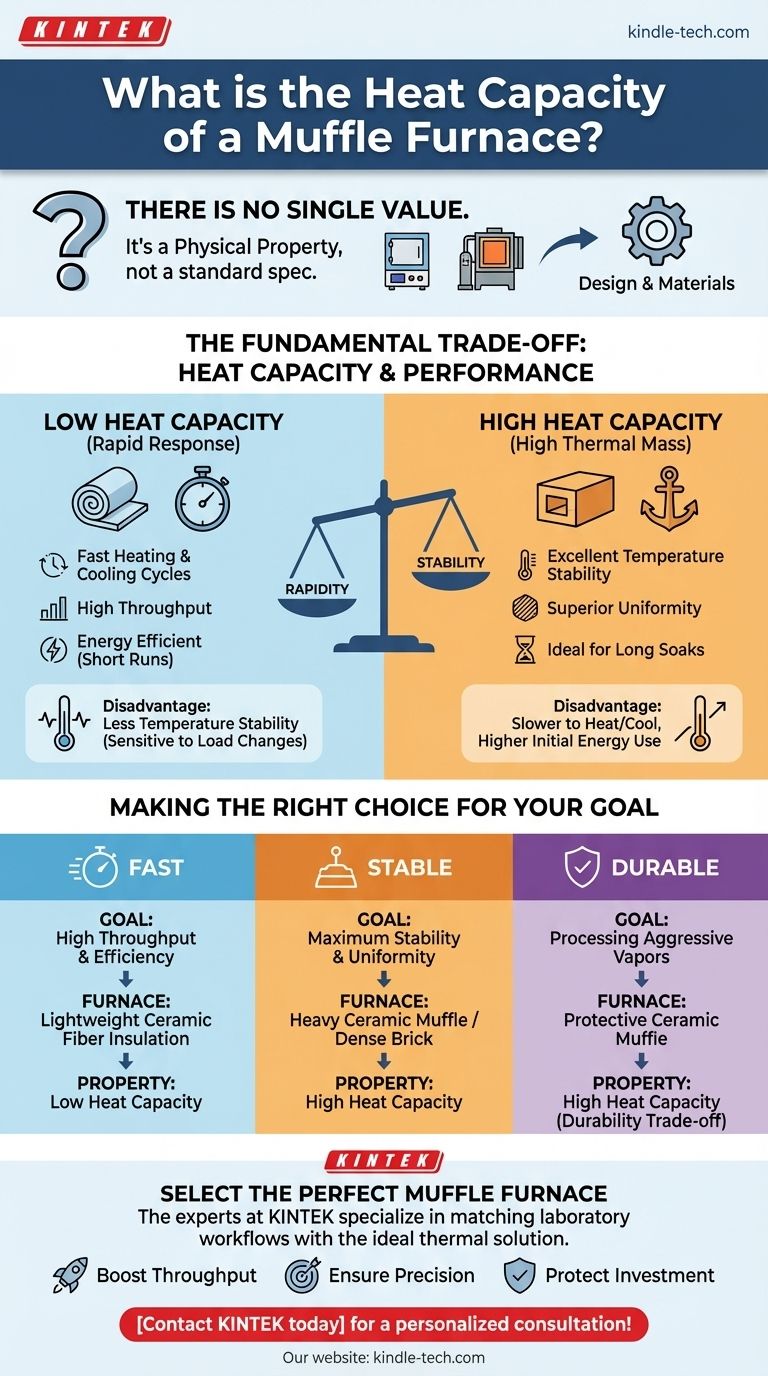

La capacità termica di un forno è meno un numero da cercare e più una conseguenza della sua progettazione. L'intuizione fondamentale è comprendere il compromesso che ciò crea: una bassa capacità termica consente un riscaldamento rapido e l'efficienza energetica, mentre un'elevata capacità termica fornisce una stabilità della temperatura superiore.

Cos'è la Capacità Termica e Perché è Importante?

La capacità termica è un concetto fondamentale in termodinamica che influisce direttamente sulle prestazioni del forno. Comprendendola, puoi interpretare il motivo per cui forni diversi si comportano in un certo modo.

Definizione di Capacità Termica

In termini semplici, la capacità termica è la quantità di energia termica richiesta per aumentare la temperatura di un oggetto di un grado (ad esempio, 1°C o 1°K).

Un oggetto con bassa capacità termica si riscalda e si raffredda rapidamente. Un oggetto con alta capacità termica, spesso indicato come elevata massa termica, richiede molta più energia per riscaldarsi e rilascia tale energia lentamente mentre si raffredda.

Il Ruolo della Massa e dei Materiali

La capacità termica di un forno a muffola è la somma delle capacità termiche di tutti i suoi componenti: la camera interna, l'isolamento, l'alloggiamento in acciaio e lo sportello.

Poiché questi forni sono costruiti con vari materiali come acciaio inossidabile, isolamento in fibra ceramica e dense muffole ceramiche incorporate, il valore finale dipende interamente dal design e dalle dimensioni specifici dell'unità. Un forno più grande e pesante avrà sempre una capacità termica totale maggiore.

L'Impatto sulle Prestazioni

Questa proprietà governa direttamente due metriche chiave di prestazione menzionate nei progetti dei forni: velocità di riscaldamento/raffreddamento e uniformità della temperatura. Un forno progettato per il "riscaldamento rapido ad alta temperatura" è quello progettato per avere una bassa capacità termica complessiva.

Fattori Chiave che Influenzano il Profilo Termico di un Forno

La "capacità termica" che si percepisce è il risultato di scelte ingegneristiche specifiche. Il fattore più importante è l'isolamento del forno e la costruzione della camera.

Il Materiale Isolante

I moderni forni a muffola utilizzano spesso isolamento in fibra ceramica leggera. Questo materiale ha una capacità termica molto bassa, che è la ragione principale per cui possono offrire cicli rapidi di riscaldamento e raffreddamento e sono più efficienti dal punto di vista energetico.

I forni più vecchi, o quelli progettati per una stabilità estrema, possono utilizzare mattoni refrattari densi. Questo materiale ha una capacità termica molto elevata, rendendo il forno lento da riscaldare ma incredibilmente stabile al suo punto di regolazione.

Costruzione della Camera

Il design della camera interna è fondamentale. Molti forni sono dotati di una muffola ceramica incorporata per proteggere gli elementi riscaldanti e resistere ai gas aggressivi.

Questo componente ceramico solido ha una massa termica significativamente maggiore rispetto all'isolamento circostante. Un forno con una muffola pesante e densa si riscalderà più lentamente ma fornirà un'eccellente uniformità della temperatura, poiché la muffola stessa irradia calore in modo uniforme.

Comprendere i Compromessi

La scelta tra un design a bassa o alta capacità termica è un compromesso ingegneristico fondamentale. Non esiste un'unica opzione "migliore"; la scelta ideale dipende interamente dall'applicazione.

Elevata Capacità Termica (Elevata Massa Termica)

- Vantaggio: Eccellente stabilità della temperatura. L'elevata massa termica resiste alle fluttuazioni di temperatura, come quando si apre lo sportello. Questo è ideale per processi che richiedono un calore estremamente uniforme e stabile.

- Svantaggio: Più lento a raggiungere il punto di regolazione della temperatura e più lento a raffreddarsi. Ciò riduce la produttività per i laboratori che devono eseguire molti cicli al giorno. Consumano anche più energia iniziale per saturarsi completamente di calore.

Bassa Capacità Termica (Risposta Rapida)

- Vantaggio: Riscaldamento e raffreddamento rapidi. Ciò consente di completare più cicli in una giornata lavorativa e rende il forno più efficiente dal punto di vista energetico per i processi che non richiedono lunghi tempi di permanenza.

- Svantaggio: La temperatura della camera può diminuire in modo più significativo quando viene introdotto un carico freddo o quando si apre lo sportello. Ciò richiede controllori di temperatura sofisticati, come i relè a stato solido menzionati nei progetti moderni, per reagire rapidamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Invece di cercare un valore specifico di capacità termica, concentrati su come le proprietà termiche di un forno si allineano con il tuo obiettivo principale.

- Se il tuo obiettivo principale è l'alta produttività e l'efficienza energetica: Dai la priorità a un forno costruito con isolamento in fibra ceramica leggera, che ha una bassa capacità termica per cicli rapidi.

- Se il tuo obiettivo principale è la massima stabilità e uniformità della temperatura: Scegli un forno con una pesante muffola ceramica o un isolamento in mattoni refrattari densi, che fornisce un'elevata massa termica.

- Se il tuo obiettivo principale è l'elaborazione con vapori aggressivi: Avrai bisogno di un forno con una muffola ceramica protettiva e densa, accettando la maggiore capacità termica come compromesso necessario per la durata.

In definitiva, comprendere le proprietà termiche di un forno ti consente di selezionare uno strumento veramente adatto al suo scopo.

Tabella Riassuntiva:

| Obiettivo di Progettazione | Tipo di Forno Consigliato | Proprietà Termica Chiave |

|---|---|---|

| Elevata Produttività ed Efficienza Energetica | Isolamento in Fibra Ceramica Leggera | Bassa Capacità Termica (Riscaldamento/Raffreddamento Rapidi) |

| Massima Stabilità della Temperatura | Muffola Ceramica Pesante / Mattone Refrattario Denso | Elevata Capacità Termica (Stabilità Superiore) |

| Elaborazione di Vapori Aggressivi | Forno con Muffola Ceramica Protettiva | Elevata Capacità Termica (Compromesso di Durata) |

Scegli il Forno a Muffola Perfetto per le Esigenze del Tuo Laboratorio

Comprendere i compromessi tra riscaldamento rapido e stabilità della temperatura è fondamentale per scegliere l'attrezzatura giusta. Gli esperti di KINTEK sono specializzati nell'abbinare i flussi di lavoro di laboratorio alla soluzione termica ideale. Forniamo forni a muffola di alta qualità progettati per applicazioni specifiche, garantendo prestazioni, efficienza e affidabilità ottimali.

Lascia che ti aiutiamo a raggiungere i tuoi obiettivi:

- Aumenta la produttività con forni a ciclo rapido.

- Garantisci la precisione con un riscaldamento stabile e uniforme.

- Proteggi il tuo investimento con design durevoli per processi gravosi.

Contatta KINTEK oggi stesso per una consulenza personalizzata e trova il forno a muffola perfettamente adatto al tuo scopo!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- In quale settore viene utilizzato il forno a muffola? Scopri il suo ruolo nella scienza e nell'industria

- Quale ruolo svolge un forno ad alta temperatura nella produzione di OMA? Calcinazione di precisione per allumina mesoporosa pura

- Qual è l'intervallo di temperatura minimo per un forno a muffola? Comprendere il suo vero design ad alta temperatura

- Perché i forni da laboratorio a controllo preciso sono essenziali per la polimerizzazione dei compositi aerospaziali? Ottenere prestazioni pronte al volo

- Cos'è la sinterizzazione in forno? La chiave per trasformare la polvere in parti dense e resistenti

- Qual è la funzione delle muffole ad alta temperatura nello studio di laboratorio della corrosione dell'acciaio Cr-Mo? (5Cr-1Mo)

- In che modo una muffola da laboratorio contribuisce alla generazione di componenti attivi di ossido metallico? Ottimizzare la catalisi

- Quali ruoli svolgono i forni ad alta temperatura e i dispositivi di tempra nell'infragilimento a 475 °C dell'acciaio inossidabile duplex?