I principali rischi del trattamento termico non sono legati solo alle alte temperature; derivano dalla mancanza di controllo sul processo. Quando il ciclo termico o l'atmosfera del forno sono gestiti in modo improprio, possono innescare reazioni chimiche indesiderate sulla superficie del metallo, compromettendo fondamentalmente l'integrità del pezzo, danneggiando le attrezzature e creando significativi rischi per la sicurezza del personale.

Il pericolo principale nel trattamento termico è sottile: un processo controllato in modo improprio può creare silenziosamente debolezze interne in un pezzo metallico. Questo difetto non rilevato può portare a un guasto catastrofico sul campo, trasformando una fase di produzione di routine in una grave responsabilità.

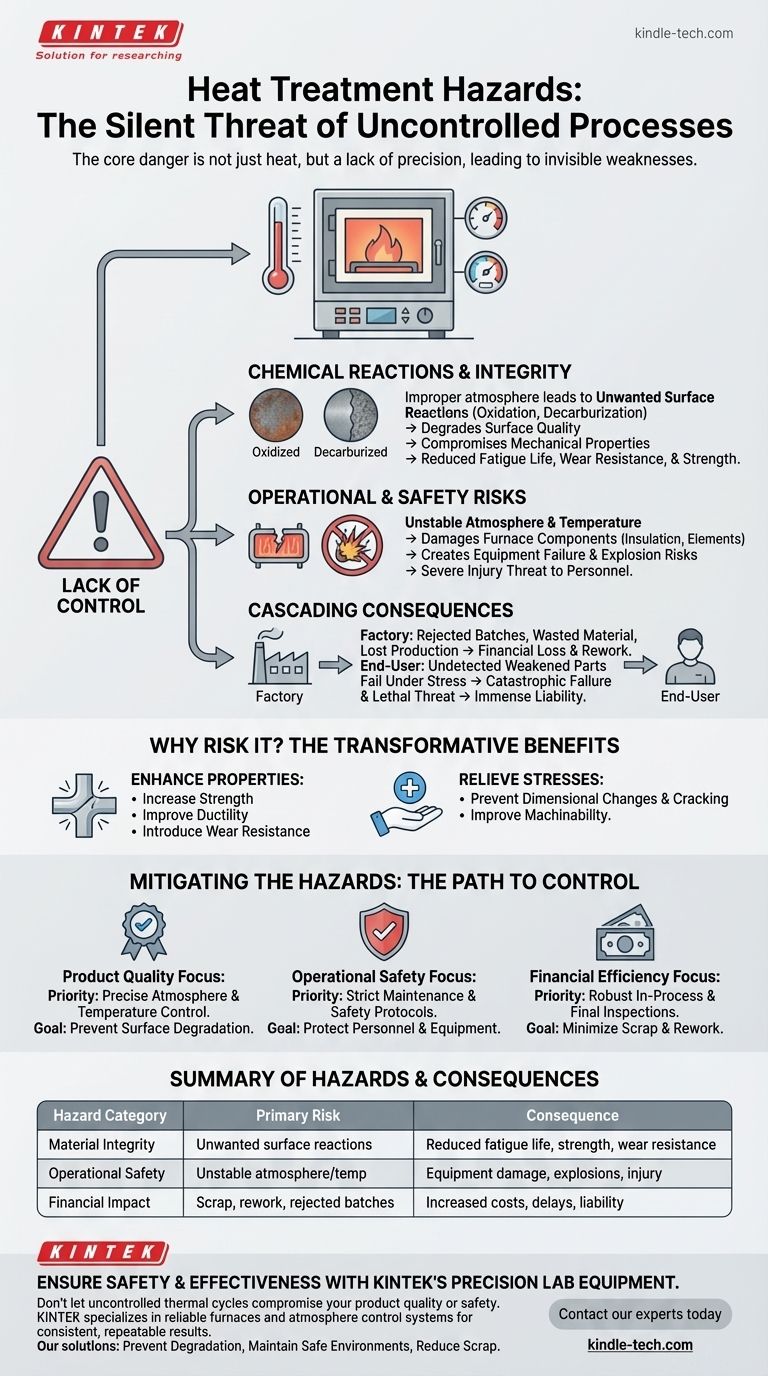

La fonte del pericolo: la mancanza di controllo del processo

Il trattamento termico è una scienza precisa. I pericoli sorgono quando questa precisione viene persa, portando a conseguenze indesiderate e spesso invisibili per il materiale e l'ambiente circostante.

Reazioni chimiche e integrità superficiale

Un'atmosfera del forno controllata in modo improprio è una fonte primaria di rischio. I gas presenti possono reagire con la superficie calda della lega metallica.

Ciò può causare condizioni come l'ossidazione (formazione di scaglie) o la decarburazione (perdita di carbonio dallo strato superficiale dell'acciaio), che degradano la qualità superficiale del materiale.

Proprietà meccaniche compromesse

Queste reazioni superficiali indesiderate minano direttamente lo scopo del trattamento termico. Invece di rafforzare il pezzo, possono creare uno strato superficiale debole.

Questa debolezza invisibile può portare a una drastica riduzione della vita a fatica, della resistenza all'usura e della resistenza complessiva, rendendo il pezzo inaffidabile e inadatto all'applicazione prevista.

Rischi operativi e di sicurezza

Oltre al materiale stesso, un processo mal gestito pone minacce fisiche dirette.

Un'atmosfera instabile o controllata in modo improprio può danneggiare i componenti interni del forno, come l'isolamento o gli elementi riscaldanti. Negli scenari peggiori, può creare condizioni che portano a guasti delle apparecchiature o persino a esplosioni, ponendo un grave rischio di lesioni per i dipendenti.

Comprendere le conseguenze

I guasti causati da un trattamento termico improprio hanno effetti a cascata, che si spostano dal reparto di produzione all'utente finale.

Guasto del prodotto e perdita finanziaria

I pezzi che non superano l'ispezione a causa di un trattamento termico difettoso comportano lotti rifiutati, materiale sprecato e tempo di produzione perso.

Ciò si traduce direttamente in significative perdite finanziarie e richiede costose rilavorazioni o una completa rifabbricazione, influenzando i tempi e i budget del progetto.

Rischio catastrofico per l'utente finale

La ripercussione più pericolosa si verifica quando un pezzo indebolito non viene rilevato prima dell'uso.

Un componente che è stato inconsapevolmente compromesso da un trattamento termico scadente può guastarsi inaspettatamente sotto stress operativo. Ciò rappresenta una minaccia diretta e potenzialmente letale per i clienti e il pubblico, creando un'enorme responsabilità.

Perché il trattamento termico vale il rischio

Nonostante questi pericoli, il trattamento termico è un pilastro della produzione moderna perché i suoi benefici sono trasformativi quando il processo è correttamente controllato.

Miglioramento delle proprietà del materiale

L'obiettivo primario è quello di modificare fondamentalmente le proprietà fisiche e meccaniche di un materiale.

Un trattamento termico adeguato può aumentare drasticamente la resistenza, migliorare la duttilità (la capacità di deformarsi senza fratturarsi) e introdurre caratteristiche critiche di resistenza all'usura.

Alleviamento delle tensioni interne

I processi di produzione come la saldatura, la fusione o la formatura a caldo introducono tensioni interne in un materiale.

Il trattamento termico viene utilizzato per alleviare queste tensioni, il che rende i pezzi più facili da lavorare e previene cambiamenti dimensionali o rotture in seguito nella vita del pezzo.

Come mitigare i rischi del trattamento termico

La gestione dei rischi del trattamento termico consiste nell'imporre un controllo rigoroso su ogni variabile del processo.

- Se il tuo obiettivo principale è la qualità del prodotto: La tua priorità deve essere il controllo preciso dell'atmosfera e della temperatura del forno per prevenire reazioni chimiche superficiali indesiderate.

- Se il tuo obiettivo principale è la sicurezza operativa: Implementa e applica rigorosi programmi di manutenzione del forno e protocolli di sicurezza per gli operatori per proteggere il personale e le attrezzature.

- Se il tuo obiettivo principale è l'efficienza finanziaria: Investi in robusti metodi di ispezione in-process e finale per rilevare le deviazioni precocemente, minimizzando gli scarti e le rilavorazioni.

In definitiva, padroneggiare il controllo sul processo di trattamento termico è la chiave per sbloccare i suoi immensi benefici neutralizzando al contempo i suoi significativi rischi.

Tabella riassuntiva:

| Categoria di pericolo | Rischio primario | Conseguenza |

|---|---|---|

| Integrità del materiale | Reazioni superficiali indesiderate (ossidazione, decarburazione) | Ridotta vita a fatica, resistenza e resistenza all'usura |

| Sicurezza operativa | Atmosfera o temperatura del forno instabili | Danni alle apparecchiature, esplosioni e lesioni al personale |

| Impatto finanziario | Scarti, rilavorazioni e lotti rifiutati | Aumento dei costi, ritardi e responsabilità |

Assicurati che il tuo processo di trattamento termico sia sicuro ed efficace con le apparecchiature di laboratorio di precisione di KINTEK.

Non lasciare che cicli termici incontrollati compromettano la qualità del tuo prodotto o la sicurezza dell'operatore. KINTEK è specializzata in forni affidabili e sistemi di controllo dell'atmosfera progettati per fornire risultati coerenti e ripetibili. Le nostre soluzioni ti aiutano a:

- Prevenire il degrado superficiale e le debolezze del materiale.

- Mantenere un ambiente del forno stabile e sicuro.

- Ridurre i tassi di scarto e proteggere il tuo profitto.

Contatta i nostri esperti oggi per trovare l'attrezzatura giusta per le esigenze di trattamento termico del tuo laboratorio e trasformare una fase ad alto rischio in un vantaggio affidabile.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- In che modo la precisione della temperatura del forno influisce sulla dimensione dei grani dell'Inconel 718? Controllo microstrutturale avanzato

- Cosa fa la sinterizzazione al metallo? Trasforma la polvere in parti durevoli e ad alte prestazioni

- Il fondente per brasatura è diverso dal fondente per saldatura? Una guida alla scelta del prodotto chimico giusto per la vostra giunzione

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la temperatura di un forno? Dipende dal materiale e dall'obiettivo del processo

- Quali condizioni critiche deve fornire un forno per l'austenitizzazione di 1.25Cr-0.5Mo? Ottenere un controllo termico preciso

- Quale processo di trattamento termico aumenta la resistenza? Padroneggiare la tempra e il rinvenimento per un acciaio superiore

- Perché è necessario utilizzare un forno di essiccazione sottovuoto per trattare gli stampi di grafite? Garantire la sinterizzazione senza difetti in pressatura a caldo