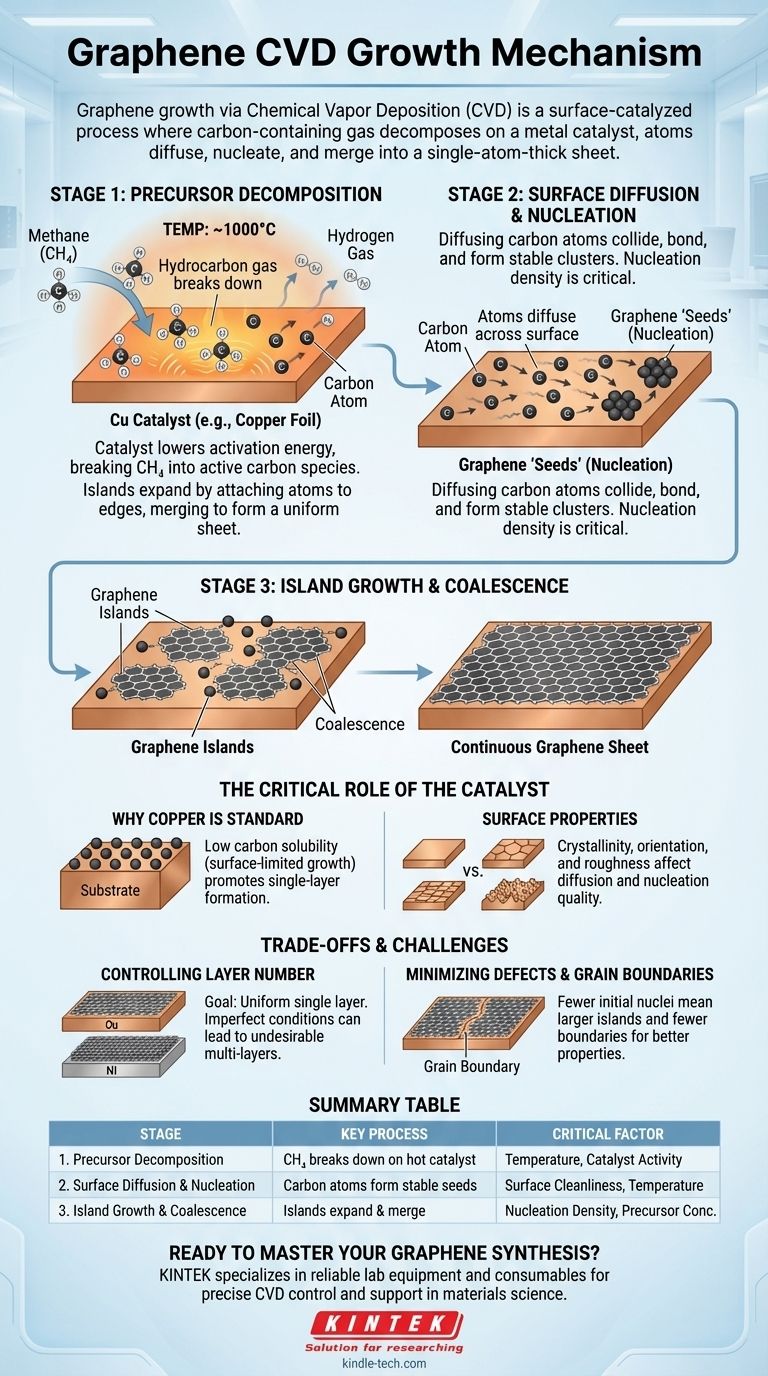

In breve, la crescita del grafene tramite Deposizione Chimica da Vapore (CVD) è un processo catalizzato superficialmente. Un gas contenente carbonio, come il metano, viene introdotto in una camera ad alta temperatura dove si decompone su un catalizzatore metallico, tipicamente rame. Gli atomi di carbonio risultanti si diffondono sulla superficie metallica, nucleano in piccole "isole" di grafene, e poi queste isole crescono e si fondono per formare un foglio continuo, spesso un solo atomo.

In fondo, la crescita del grafene CVD è un delicato equilibrio. Si orchestra la decomposizione di un gas precursore e l'autoassemblaggio di atomi di carbonio su una superficie catalitica, dove il controllo preciso della temperatura, della pressione e del catalizzatore stesso determina la qualità finale del film.

Le Fasi Fondamentali della Crescita del Grafene

Comprendere il processo CVD richiede di suddividerlo in tre fasi distinte e sequenziali. Ogni fase è un punto di controllo che influenza direttamente le caratteristiche del film di grafene finale.

Fase 1: Decomposizione del Precursore

Il processo inizia introducendo un gas idrocarburico (il precursore) in un reattore riscaldato a circa 1000 °C. Il metano (CH₄) è una scelta comune.

A questa alta temperatura, il substrato metallico, molto spesso una lamina di rame, agisce da catalizzatore. Abbassa l'energia necessaria per rompere i legami chimici nel gas precursore, facendolo decomporre in specie di carbonio attive (radicali) sulla superficie del metallo.

Fase 2: Diffusione Superficiale e Nucleazione

Una volta liberati, questi singoli atomi di carbonio non sono statici. Possiedono sufficiente energia termica per diffondersi o "scivolare" sulla superficie calda del catalizzatore.

Alla fine, gli atomi di carbonio che si diffondono si scontrano e si legano, formando piccoli cluster stabili. Questa formazione iniziale di un "seme" di grafene è chiamata nucleazione. La densità di questi siti di nucleazione è un parametro critico; troppi siti portano a un film con molti bordi di grano.

Fase 3: Crescita e Coalescenza delle Isole

Ogni sito di nucleazione agisce come un seme per un'isola di grafene in crescita. Gli atomi di carbonio che si diffondono sulla superficie si attaccano preferenzialmente ai bordi aperti di queste isole esistenti, facendole espandere verso l'esterno.

Questa crescita continua fino a quando le singole isole si incontrano e si uniscono, un processo noto come coalescenza. Se controllato correttamente, questo forma un foglio di grafene continuo, uniforme e monostrato che copre l'intera superficie del catalizzatore.

Il Ruolo Critico del Catalizzatore

La scelta del substrato metallico è probabilmente il fattore più importante nell'intero processo CVD. Non è semplicemente una superficie su cui crescere; è un partecipante attivo nella reazione.

Perché il Rame è lo Standard

Il rame è il catalizzatore più comune per la produzione di grafene monostrato di alta qualità. Ciò è dovuto alla sua bassissima solubilità del carbonio.

Poiché il carbonio non si dissolve bene nel rame massivo, la crescita è "limitata alla superficie". Gli atomi di carbonio rimangono sulla superficie, promuovendo la crescita laterale di un singolo strato piuttosto che la precipitazione di più strati.

L'Impatto delle Proprietà Superficiali

La qualità della superficie del catalizzatore stesso è fondamentale. Fattori come la cristallinità, l'orientazione delle facce cristalline e persino la rugosità superficiale microscopica possono influenzare drasticamente il modo in cui gli atomi di carbonio si diffondono e dove nucleano.

Una superficie catalitica liscia, pulita e uniforme è essenziale per minimizzare i difetti e ottenere grandi domini di grafene monocristallino.

Comprendere i Compromessi e le Sfide

Sebbene il processo CVD sia potente, ottenere film di grafene perfetti è impegnativo. Il controllo è una battaglia costante contro fenomeni fisici concorrenti.

Controllo del Numero di Strati

L'obiettivo primario è spesso un singolo strato uniforme. Tuttavia, se le condizioni non sono ottimali (ad esempio, il flusso del precursore è troppo alto o il raffreddamento è troppo rapido su un catalizzatore diverso come il nichel), il carbonio può formare più strati di grafene, impilati in aree indesiderate. Questo è un comune modo di fallimento.

Minimizzazione dei Difetti e dei Bordi di Grano

Quando le isole di grafene separate si uniscono, le linee dove si incontrano sono chiamate bordi di grano. Queste sono imperfezioni strutturali che possono degradare le proprietà elettriche e meccaniche del foglio di grafene.

Controllare la densità dei siti di nucleazione iniziali è la chiave per minimizzare questi bordi. Meno siti di nucleazione significano isole individuali più grandi e, di conseguenza, un film finale con meno bordi di grano.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare un processo CVD richiede di allineare i parametri con un obiettivo specifico. Le condizioni ideali per un obiettivo possono essere dannose per un altro.

- Se il tuo obiettivo principale è una copertura monostrato di ampia area: Usa un catalizzatore di rame e punta a un regime "limitato dalla diffusione" con una bassa concentrazione di precursore di carbonio per promuovere la crescita di grandi isole e minimizzare la densità di nucleazione.

- Se il tuo obiettivo principale è lo studio fondamentale della crescita: Sperimenta variazioni nel flusso del precursore, nella temperatura e nella pressione per mappare come questi cambiamenti influenzano la densità di nucleazione e la forma delle isole.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi: Dai priorità alla minimizzazione dei bordi di grano e delle rughe, poiché questi difetti disperdono i portatori di carica e riducono le prestazioni del dispositivo. Ciò significa investire in substrati catalitici di alta qualità e pretrattati.

In definitiva, padroneggiare il CVD del grafene significa comprendere e controllare il viaggio di un singolo atomo di carbonio da una molecola di gas al suo posto finale in un reticolo cristallino.

Tabella riassuntiva:

| Fase | Processo Chiave | Fattore Critico |

|---|---|---|

| 1. Decomposizione del Precursore | Il gas idrocarburico (es. metano) si scompone sulla superficie calda del catalizzatore. | Temperatura, Attività del Catalizzatore |

| 2. Diffusione Superficiale & Nucleazione | Gli atomi di carbonio si diffondono e formano "semi" di grafene stabili. | Pulizia della Superficie, Temperatura |

| 3. Crescita & Coalescenza delle Isole | Le isole si espandono e si fondono in un foglio di grafene continuo. | Densità di Nucleazione, Concentrazione del Precursore |

Pronto a Padroneggiare la Tua Sintesi di Grafene?

Comprendere il meccanismo di crescita è il primo passo. Ottenere grafene di alta qualità e costante richiede un controllo preciso del processo CVD e l'attrezzatura giusta.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le precise esigenze di ricercatori e ingegneri nel campo della scienza dei materiali. Forniamo gli strumenti affidabili e il supporto esperto per aiutarti a ottimizzare i tuoi parametri, minimizzare i difetti e spingere i confini delle tue applicazioni di grafene.

Contatta i nostri esperti oggi per discutere come possiamo supportare l'innovazione del tuo laboratorio nei materiali 2D.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse