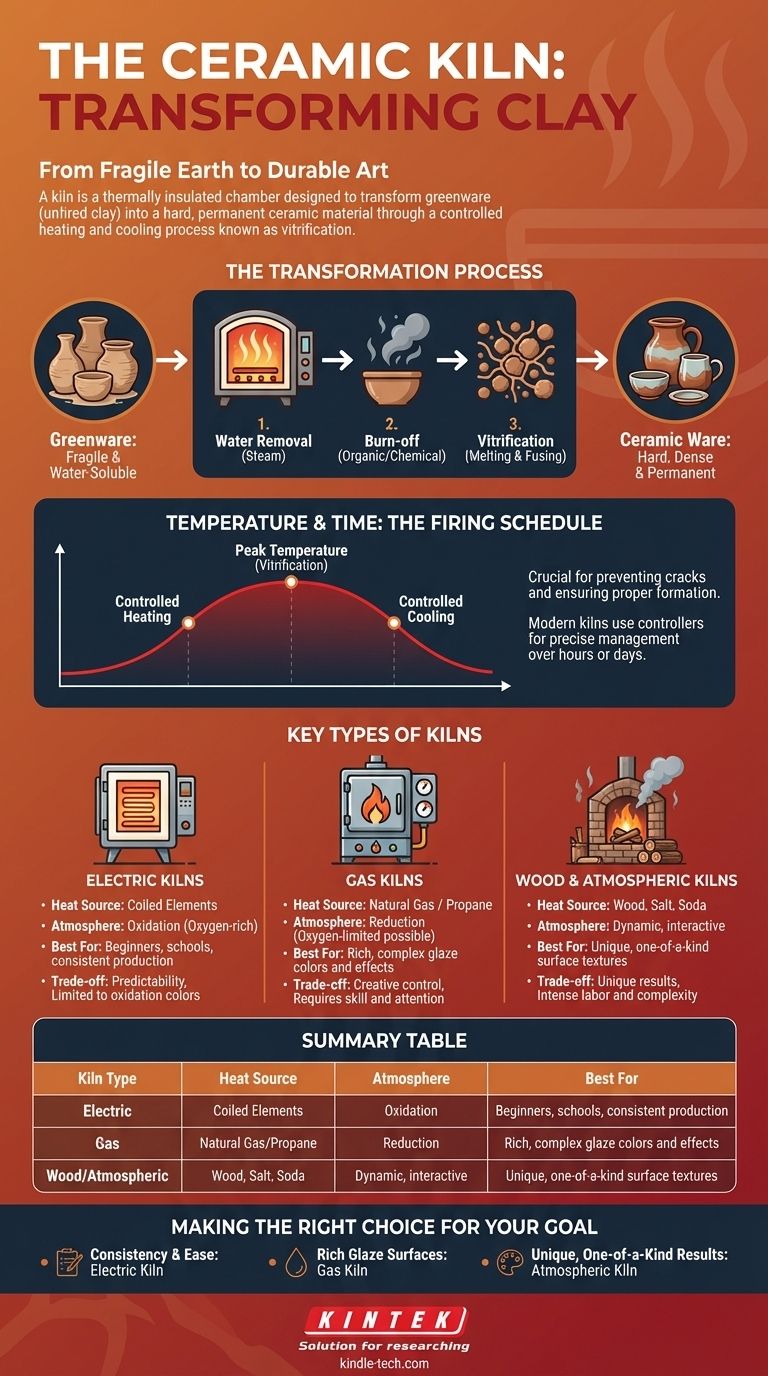

Il forno specializzato utilizzato per la cottura delle ceramiche è chiamato forno ceramico (o "kiln" in inglese). Più che un semplice forno ad alta temperatura, un forno ceramico è una camera termicamente isolata progettata per trasformare l'argilla fragile e idrosolubile in un materiale ceramico duro e permanente attraverso un processo di riscaldamento e raffreddamento attentamente controllato.

Un forno ceramico non è semplicemente un dispositivo per riscaldare; è uno strumento di trasformazione. La sua funzione principale è quella di gestire la temperatura nel tempo, avviando i cambiamenti chimici e fisici irreversibili che trasformano l'argilla malleabile in ceramica durevole.

Dall'Argilla alla Ceramica: Il Ruolo del Forno

Comprendere il forno inizia con il capire perché l'argilla deve essere cotta. Il processo è fondamentale per creare qualsiasi oggetto ceramico duraturo.

Perché la Cottura è Necessaria

L'argilla non cotta, nota come terracotta cruda, è estremamente fragile. Si frantumerà se lasciata cadere e si dissolverà di nuovo in fango se esposta all'acqua.

Il calore intenso all'interno di un forno crea legami cristallini permanenti tra le particelle di argilla. Questo processo, chiamato vetrificazione, rende l'oggetto duro, denso e impermeabile all'acqua.

Il Processo di Trasformazione

Man mano che la temperatura del forno aumenta, l'argilla attraversa diverse fasi critiche. Per prima cosa, l'acqua fisica rimanente viene trasformata in vapore ed eliminata.

Successivamente, i materiali organici e l'acqua chimica all'interno del corpo argilloso vengono bruciati. Infine, alle temperature di picco, le particelle di argilla iniziano a fondersi e a unirsi, creando i forti legami vetrosi che definiscono i manufatti ceramici.

Temperatura e Tempo: Il Programma di Cottura

Una cottura riuscita dipende da qualcosa di più che raggiungere una temperatura elevata. La velocità di aumento e diminuzione della temperatura, nota come programma di cottura, è fondamentale.

Un riscaldamento troppo rapido può far sì che l'acqua intrappolata si trasformi in vapore e faccia esplodere il pezzo. Un raffreddamento troppo rapido può causare shock termico, portando a crepe. I forni moderni utilizzano controllori per gestire con precisione questo programma per molte ore o addirittura giorni.

Tipi Principali di Forni Ceramici

Sebbene tutti i forni servano allo stesso scopo di base, la loro fonte di calore e il loro design creano ambienti di cottura diversi, che influenzano profondamente l'aspetto finale della ceramica.

Forni Elettrici

I forni elettrici sono il tipo più comune per scuole, hobbisti e piccoli studi. Utilizzano elementi riscaldanti a spirale per generare calore radiante, molto simile a un forno convenzionale.

Sono apprezzati per la loro facilità d'uso e i risultati prevedibili e costanti. Tipicamente cuociono in un'atmosfera di ossidazione, il che significa che c'è abbondanza di ossigeno, che produce colori di smalto chiari e brillanti.

Forni a Gas

I forni a gas, che funzionano a gas naturale o propano, sono preferiti da molti ceramisti professionisti. La fiamma e il flusso d'aria possono essere gestiti attivamente dall'artista.

Ciò consente un controllo preciso sull'atmosfera del forno. Limitando l'apporto di ossigeno, i ceramisti possono creare un'atmosfera di riduzione, che priva gli smalti di ossigeno e produce colori profondi, ricchi e spesso imprevedibili non ottenibili in un forno elettrico.

Forni a Legna e Atmosferici

I forni a legna sono un metodo tradizionale in cui il legno è la fonte di combustibile. Altri forni "atmosferici" introducono materiali come sale o soda nella camera durante la cottura.

In questi forni, la cenere volante del legno o i materiali vaporizzati diventano parte del processo di cottura stesso, interagendo direttamente con la ceramica per creare texture e motivi superficiali unici e non replicabili. I risultati sono una collaborazione diretta tra il ceramista, l'argilla e il fuoco.

Comprendere i Compromessi

La scelta di un metodo di cottura implica un equilibrio tra prevedibilità e potenziale creativo, e tra convenienza e complessità.

Forni Elettrici: Prevedibilità vs. Tavolozza Limitata

La forza principale di un forno elettrico è la sua affidabilità. Ci si possono aspettare risultati altamente costanti da una cottura all'altra, il che è ideale per il lavoro di produzione.

Il compromesso è la limitazione alla cottura in ossidazione. Sebbene esistano molti smalti bellissimi per l'ossidazione, non è possibile ottenere gli effetti unici, come i rossi rame o i blu celadon, che dipendono da un'atmosfera di riduzione.

Forni a Combustibile: Controllo Creativo vs. Complessità

I forni a gas e a legna offrono un controllo ineguagliabile sull'ambiente di cottura, aprendo un vasto mondo di ricca chimica degli smalti ed effetti atmosferici.

Questa libertà creativa comporta un costo in termini di complessità e manodopera. La gestione di un forno a gas richiede abilità e attenzione, mentre la cottura in un forno a legna è uno sforzo intenso di più giorni che richiede una squadra di persone.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno "migliore" è quello che si allinea con i tuoi obiettivi artistici o pratici.

- Se il tuo obiettivo principale è la coerenza e la facilità d'uso: Un forno elettrico è la scelta più pratica e affidabile per principianti, scuole e produzione costante.

- Se il tuo obiettivo principale è ottenere superfici smaltate ricche e complesse: Un forno a gas fornisce il controllo atmosferico necessario per la cottura in riduzione e una tavolozza di colori più ampia.

- Se il tuo obiettivo principale è abbracciare risultati unici e irripetibili: Un forno atmosferico, come un forno a legna, a sale o a soda, offre un processo dinamico in cui il fuoco stesso diventa un partner creativo.

In definitiva, comprendere la funzione del forno è il primo passo per modellare intenzionalmente il risultato del tuo lavoro.

Tabella Riepilogativa:

| Tipo di Forno | Fonte di Calore | Atmosfera | Ideale Per |

|---|---|---|---|

| Elettrico | Elementi a Spirale | Ossidazione (Ricca di Ossigeno) | Principianti, scuole, produzione costante |

| Gas | Gas Naturale/Propano | Riduzione (Limitata di Ossigeno) | Colori ed effetti smaltati ricchi e complessi |

| Legna/Atmosferico | Legna, Sale, Soda | Dinamico, interattivo | Texture superficiali uniche e irripetibili |

Pronto a scegliere il forno perfetto per i tuoi progetti ceramici? Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni su misura per le tue esigenze specifiche, che tu sia un hobbista, un educatore o un ceramista professionista. I nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per ottenere un controllo preciso della temperatura, risultati costanti o effetti artistici unici. Contattaci oggi per discutere le tue esigenze e lasciare che KINTEK supporti il tuo successo creativo e tecnico!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore