Alla sua base, la deposizione per sputtering è un processo fisico altamente controllato utilizzato per creare film di materiale eccezionalmente sottili e uniformi. Funziona bombardando un materiale sorgente solido, chiamato "bersaglio", con ioni energetici all'interno di un vuoto. Queste collisioni staccano fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un componente, noto come "substrato", costruendo lo strato di film desiderato strato dopo strato.

La deposizione per sputtering non riguarda la fusione o l'ebollizione di un materiale; è un processo meccanico su scala atomica. Questa differenza fondamentale – l'uso del trasferimento di momento anziché del calore – è ciò che le conferisce la capacità unica di depositare una vasta gamma di materiali ad alte prestazioni con eccezionale precisione e adesione.

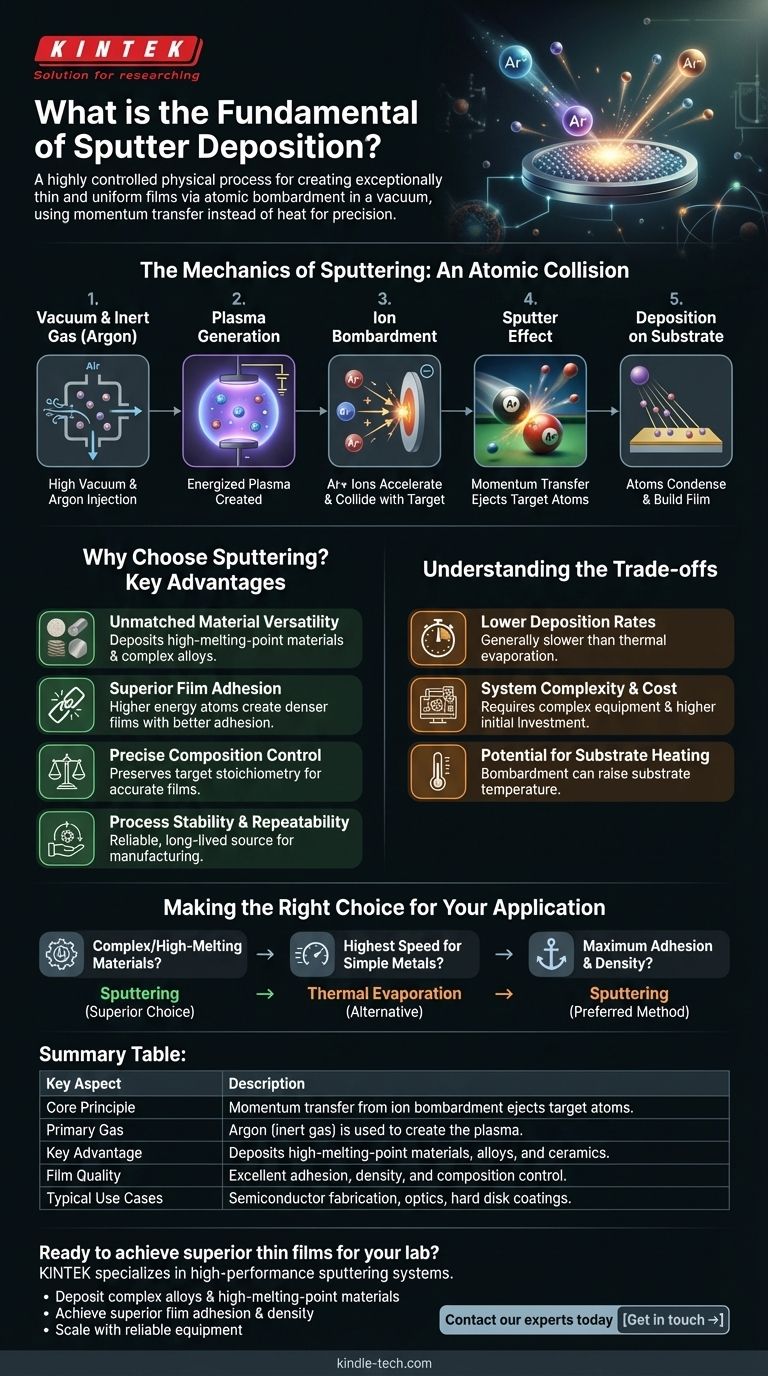

La Meccanica dello Sputtering: Una Collisione Atomica

Per comprendere i fondamenti, è utile visualizzare il processo come una serie di eventi fisici distinti che avvengono a livello atomico. L'intera operazione si svolge all'interno di una camera a vuoto sigillata.

### Il Ruolo del Vuoto e del Gas Inerte

Innanzitutto, la camera viene evacuata a un alto vuoto per rimuovere aria e altri contaminanti che potrebbero interferire con il processo. Una piccola quantità controllata di un gas inerte, più comunemente argon, viene quindi introdotta nella camera.

### Generazione del Plasma

Un forte campo elettrico viene applicato all'interno della camera. Questo campo energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma – un gas incandescente e ionizzato costituito da ioni argon caricati positivamente ed elettroni liberi.

### Il Processo di Bombardamento

Al materiale bersaglio viene data una carica elettrica negativa. Questo attira gli ioni argon caricati positivamente dal plasma, facendoli accelerare e collidere con la superficie del bersaglio ad alta velocità.

### L'Effetto "Sputter": Trasferimento di Momento

Questo è il principio centrale dello sputtering. Quando uno ione argon colpisce il bersaglio, trasferisce il suo momento agli atomi nel materiale bersaglio, proprio come una palla da biliardo che rompe un triangolo di palle. Questo trasferimento di energia e momento è abbastanza forte da espellere, o "sputterare", singoli atomi dalla superficie del bersaglio.

### Deposizione sul Substrato

Gli atomi sputati viaggiano in linea retta dal bersaglio fino a quando non colpiscono una superficie. Posizionando strategicamente un substrato (la parte da rivestire) sul loro percorso, questi atomi vi atterrano e si condensano, costruendo gradualmente un film sottile, denso e altamente uniforme.

Perché Scegliere lo Sputtering? Vantaggi Chiave

Il meccanismo di collisione atomica conferisce alla deposizione per sputtering diversi potenti vantaggi rispetto ad altri metodi come l'evaporazione termica.

### Versatilità dei Materiali Ineguagliabile

Poiché lo sputtering non si basa sulla fusione, può essere utilizzato per depositare materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche, che sono difficili o impossibili da evaporare. Funziona ugualmente bene per elementi puri, leghe complesse e composti.

### Adesione del Film Superiore

Gli atomi sputati vengono espulsi con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati. Questa energia più elevata li aiuta a incorporarsi leggermente nella superficie del substrato, risultando in un film più denso e un'adesione notevolmente migliore.

### Controllo Preciso della Composizione

Quando si sputera un bersaglio in lega, gli atomi vengono espulsi in modo da preservare la composizione originale del materiale. Ciò significa che il film risultante ha una stechiometria molto vicina a quella del bersaglio sorgente, il che è fondamentale per l'elettronica e l'ottica ad alte prestazioni.

### Stabilità e Ripetibilità del Processo

Il bersaglio si erode lentamente e in modo prevedibile, fornendo una fonte di deposizione stabile e di lunga durata. Questo rende lo sputtering un processo estremamente affidabile e ripetibile, essenziale per la produzione ad alto volume in settori come la fabbricazione di semiconduttori e la produzione di dischi rigidi.

Comprendere i Compromessi

Nessun processo è perfetto. L'obiettività richiede di riconoscere le limitazioni pratiche della deposizione per sputtering.

### Tassi di Deposizione Inferiori

Generalmente, la deposizione per sputtering è un processo più lento rispetto all'evaporazione termica. La velocità con cui gli atomi vengono espulsi è spesso inferiore, il che significa che può richiedere più tempo per costruire un film di un certo spessore.

### Complessità e Costo del Sistema

I sistemi di sputtering sono meccanicamente complessi, richiedendo pompe per alto vuoto, controllori di flusso di gas precisi e sofisticati alimentatori ad alta tensione. Questo rende l'investimento iniziale in attrezzature più elevato rispetto a tecniche di deposizione più semplici.

### Potenziale Riscaldamento del Substrato

Sebbene lo sputtering sia un processo "non termico" con basso calore radiante, il bombardamento costante di atomi energetici e particelle di plasma può causare un aumento della temperatura del substrato. Per substrati estremamente sensibili alla temperatura, ciò deve essere gestito con un sistema di raffreddamento.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal tuo materiale, dal substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare leghe complesse o materiali ad alto punto di fusione: Lo sputtering è la scelta superiore grazie alla sua natura non termica e all'eccellente controllo della composizione.

- Se il tuo obiettivo principale è raggiungere la massima velocità di deposizione possibile per un metallo semplice: L'evaporazione termica potrebbe essere un'alternativa più economica e veloce.

- Se il tuo obiettivo principale è garantire la massima adesione e densità del film: Lo sputtering è il metodo preferito, poiché gli atomi energetici creano un legame più forte con il substrato.

In definitiva, comprendere il principio del trasferimento di momento atomico è la chiave per sfruttare la deposizione per sputtering per creare superfici avanzate e ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Il trasferimento di momento dal bombardamento ionico espelle gli atomi del bersaglio. |

| Gas Primario | L'argon (gas inerte) viene utilizzato per creare il plasma. |

| Vantaggio Chiave | Deposita materiali ad alto punto di fusione, leghe e ceramiche. |

| Qualità del Film | Eccellente adesione, densità e controllo della composizione. |

| Casi d'Uso Tipici | Fabbricazione di semiconduttori, ottica, rivestimenti di dischi rigidi. |

Pronto a ottenere film sottili superiori per il tuo laboratorio?

La deposizione per sputtering è ideale per applicazioni che richiedono un controllo preciso sulla composizione del materiale e un'eccezionale adesione del film. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per soddisfare le esigenze impegnative dei laboratori di ricerca e produzione.

Possiamo aiutarti a:

- Depositare leghe complesse e materiali ad alto punto di fusione con precisione.

- Ottenere un'adesione e una densità del film superiori per rivestimenti durevoli.

- Scalare il tuo processo con attrezzature affidabili e ripetibili.

Contatta i nostri esperti oggi stesso per discutere come un sistema di sputtering KINTEK può far progredire i tuoi progetti. Mettiti in contatto →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura