Nel contesto industriale, PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). È una famiglia di processi di rivestimento basati sul vuoto utilizzati per applicare film estremamente sottili e ad alte prestazioni su un substrato. Questi rivestimenti migliorano fondamentalmente le proprietà superficiali di un componente, aumentandone la durata, la funzione o l'aspetto senza alterare il materiale di base.

La Deposizione Fisica da Vapore non è una singola tecnica, ma una categoria di processi che trasformano un materiale solido in vapore, il quale poi si condensa sull'oggetto target come un film sottile e resistente. Questo metodo viene utilizzato per ingegnerizzare proprietà superficiali specifiche, dalla durezza estrema a caratteristiche ottiche o elettriche uniche.

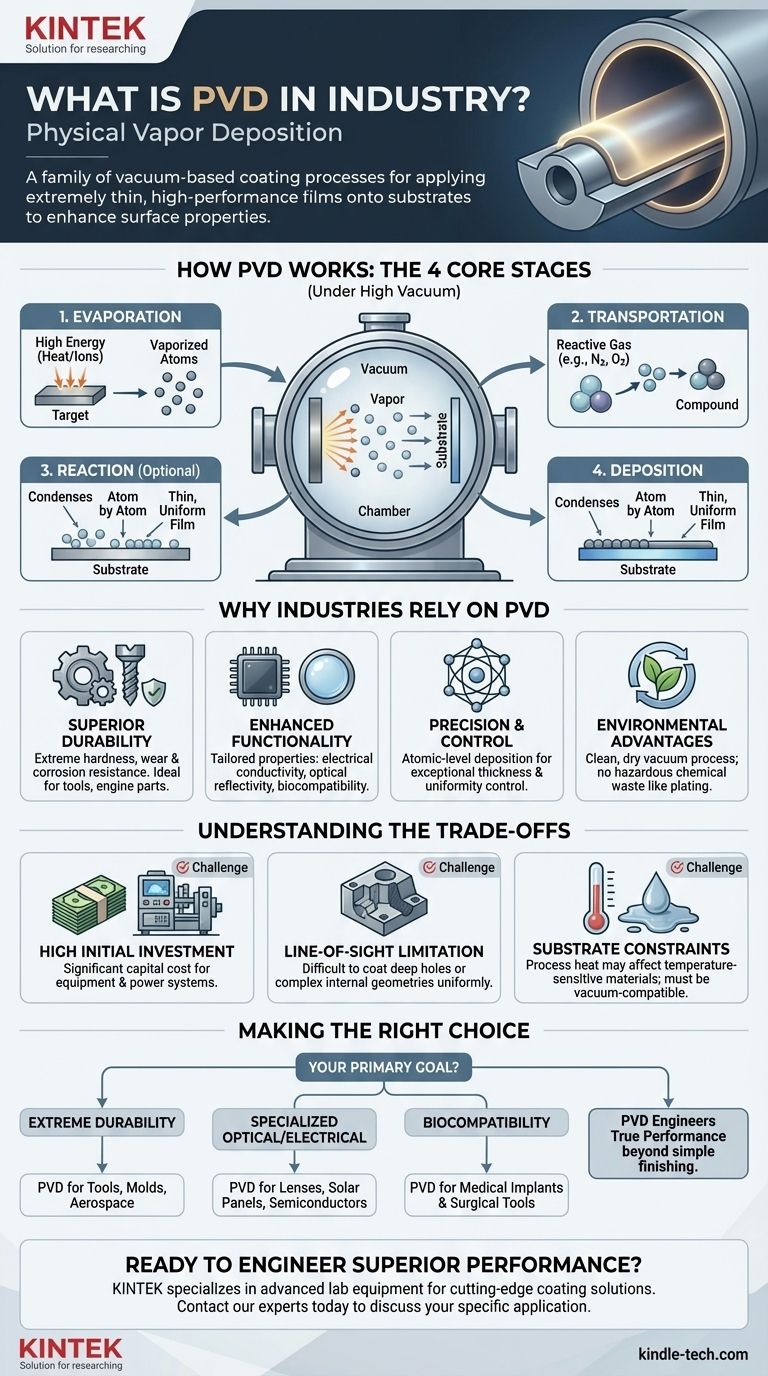

Come Funziona la Deposizione Fisica da Vapore?

Il PVD è un trasferimento di materiale altamente controllato a livello atomico. Sebbene esistano diversi metodi PVD, tutti condividono un quadro procedurale comune che si svolge all'interno di una camera a vuoto.

Il Ruolo Critico del Vuoto

L'intero processo PVD avviene sotto un alto vuoto. Questo è essenziale per rimuovere l'aria e altre particelle gassose che potrebbero reagire o contaminare il materiale di rivestimento, garantendo la purezza e l'integrità del film finale.

Le Quattro Fasi Fondamentali

Il processo può essere suddiviso in quattro fasi distinte.

-

Evaporazione: Il processo inizia con un materiale sorgente solido, spesso chiamato "target". Energia elevata viene applicata a questo target—sia attraverso calore intenso che bombardamento con ioni—causandone la transizione diretta allo stato di vapore.

-

Trasporto: Gli atomi o le molecole vaporizzate viaggiano dal materiale sorgente attraverso la camera a vuoto verso i substrati, che sono le parti da rivestire.

-

Reazione: Per determinate applicazioni, un gas reattivo (come azoto, ossigeno o acetilene) viene introdotto nella camera. Questo gas reagisce con il vapore metallico per formare un rivestimento composto specifico (ad esempio, vapore di titanio che reagisce con l'azoto per formare Nitruro di Titanio).

-

Deposizione: Quando il materiale vaporizzato raggiunge la superficie più fredda dei substrati, condensa, formando un film sottile, denso e altamente aderente. Questo film si accumula atomo per atomo, creando uno strato eccezionalmente uniforme.

Perché le Industrie si Affidano al PVD

Il PVD non è semplicemente un'alternativa alla verniciatura o alla galvanostegia; è uno strumento di ingegneria delle superfici ad alte prestazioni utilizzato per ottenere risultati che altri metodi non possono raggiungere.

Durabilità Superiore e Resistenza all'Usura

I rivestimenti PVD sono spesso estremamente duri e hanno un basso coefficiente di attrito. Ciò li rende ideali per utensili da taglio, componenti di motori e armi da fuoco, dove la resistenza all'usura, all'abrasione e alla corrosione è fondamentale.

Proprietà Funzionali Migliorate

Il processo consente la deposizione di una vasta gamma di materiali, inclusi metalli, leghe e ceramiche. Questa versatilità è utilizzata per creare rivestimenti con funzioni specifiche, come la conduttività elettrica per i semiconduttori, la biocompatibilità per gli impianti medici o le proprietà riflettenti per le lenti ottiche.

Precisione e Controllo

Poiché il film viene costruito un atomo alla volta, il PVD consente un controllo eccezionale su spessore, uniformità e composizione. Questa precisione è essenziale per applicazioni high-tech come microchip e pannelli solari.

Vantaggi Ambientali

Rispetto ai processi chimici a umido tradizionali come la cromatura, il PVD è una tecnologia pulita dal punto di vista ambientale. È un processo a secco, basato sul vuoto, che non produce i rifiuti chimici pericolosi associati alla galvanostegia.

Comprendere i Compromessi

Sebbene potente, il PVD non è la soluzione per ogni applicazione di rivestimento. I suoi vantaggi comportano limitazioni specifiche che è importante comprendere.

Elevato Investimento Iniziale

Le apparecchiature PVD, comprese le camere a vuoto, gli alimentatori ad alta energia e i sistemi di controllo, rappresentano un investimento di capitale significativo. Questo costo lo rende spesso più adatto a componenti di alto valore o ad alte prestazioni.

Limitazione della Linea di Vista

Nella maggior parte dei processi PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile ottenere un rivestimento uniforme su parti con geometrie interne complesse o fori profondi e stretti.

Temperatura e Materiale del Substrato

Il processo PVD può generare calore significativo, il che potrebbe non essere adatto per substrati sensibili alla temperatura come alcune materie plastiche. Anche il materiale del substrato deve essere compatibile con l'ambiente ad alto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di rivestimento dipende interamente dai requisiti di prestazione e dai vincoli economici del tuo progetto.

- Se la tua attenzione principale è la durata estrema e la resistenza alla corrosione: Il PVD è una scelta eccellente per superfici resistenti su utensili, stampi industriali e componenti aerospaziali.

- Se la tua attenzione principale sono le proprietà ottiche o elettriche specializzate: Il PVD è lo standard industriale per rivestire lenti, pannelli solari e wafer semiconduttori con film funzionali precisi.

- Se la tua attenzione principale è la biocompatibilità per dispositivi medici: Il PVD è fondamentale per applicare rivestimenti inerti e sicuri su impianti medici e strumenti chirurgici.

- Se la tua attenzione principale è la finitura a basso costo e ad alto volume: Devi valutare le prestazioni superiori del PVD rispetto al costo più elevato e ai tempi di ciclo più lenti rispetto ad alternative come la verniciatura a polvere o la galvanostegia.

In definitiva, comprendere il PVD ti consente di andare oltre la semplice finitura superficiale e iniziare a ingegnerizzare prestazioni reali nei tuoi prodotti.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Significato Completo | Physical Vapor Deposition (Deposizione Fisica da Vapore) |

| Funzione Principale | Applica film sottili e ad alte prestazioni a un substrato |

| Vantaggi Principali | Resistenza all'usura superiore, controllo di precisione, vantaggi ambientali |

| Applicazioni Comuni | Utensili da taglio, impianti medici, semiconduttori, lenti ottiche |

| Limitazione Principale | Processo a linea di vista, elevato investimento iniziale |

Pronto a Ingegnerizzare Prestazioni Superiori nei Tuoi Prodotti?

La tecnologia di rivestimento PVD può fornire la superficie durevole e ad alte prestazioni di cui i tuoi componenti hanno bisogno per eccellere. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, servendo le esigenze precise di laboratori e industrie che si affidano a soluzioni di rivestimento all'avanguardia.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere una durata, una funzionalità e una precisione senza pari per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni