Nella sua essenza, la sinterizzazione flash è una tecnica rivoluzionaria di lavorazione dei materiali che utilizza un campo elettrico per accelerare drasticamente la densificazione. Mentre un forno convenzionale riscalda un materiale per ore, la sinterizzazione flash raggiunge lo stesso obiettivo in pochi secondi. Funziona preriscaldando un materiale fino a una specifica temperatura di soglia e quindi applicando una tensione, che innesca un improvviso aumento della corrente elettrica attraverso il campione. Questa intensa corrente genera riscaldamento Joule interno, fondendo rapidamente insieme le particelle del materiale.

La differenza fondamentale tra la sinterizzazione flash e quella convenzionale è il metodo di erogazione dell'energia. I metodi tradizionali si basano sul riscaldamento lento ed esterno di un forno, mentre la sinterizzazione flash utilizza un campo elettrico per generare un riscaldamento interno rapido direttamente all'interno del materiale stesso.

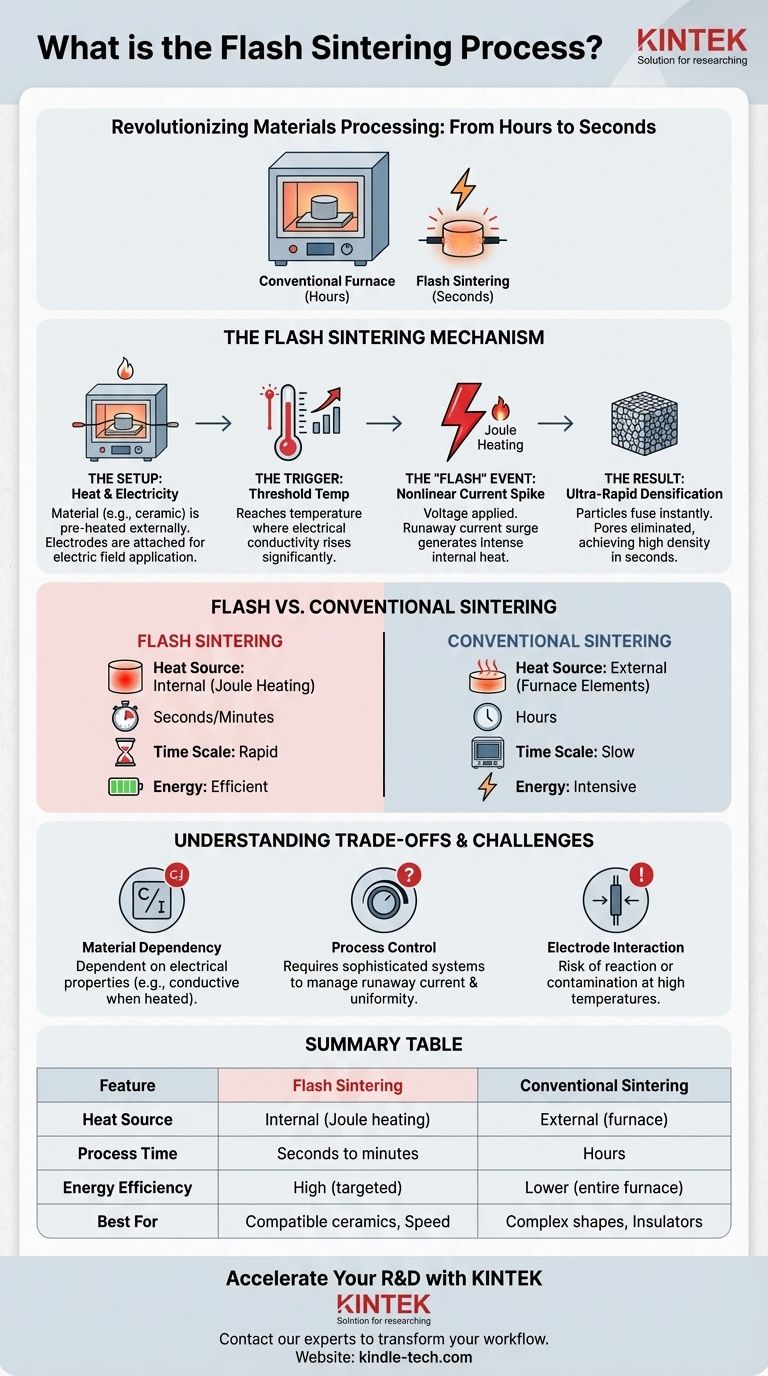

Il meccanismo della sinterizzazione flash spiegato

Per comprendere la potenza di questa tecnica, è essenziale scomporre le fasi distinte del processo, che la distinguono da tutti i metodi convenzionali.

L'allestimento: calore ed elettricità

Il materiale, spesso una ceramica, viene posizionato in un forno proprio come in un processo tradizionale. Tuttavia, due elettrodi vengono anche attaccati al campione per consentire l'applicazione di un campo elettrico attraverso di esso.

Il trigger: il raggiungimento della temperatura di soglia

Il forno inizia a riscaldare il materiale utilizzando calore esterno convenzionale. Questo riscaldamento iniziale non è destinato alla densificazione; il suo scopo è portare il materiale a una temperatura critica in cui la sua conduttività elettrica inizia ad aumentare in modo significativo.

L'evento "Flash": un picco di corrente non lineare

Una volta raggiunta la temperatura di soglia, viene applicata una tensione controllata. Poiché il materiale è ora più conduttivo elettricamente, inizia a fluire una corrente. Questo crea un ciclo di feedback: la corrente genera calore interno (riscaldamento Joule), che aumenta ulteriormente la conduttività, che a sua volta attira più corrente. Il risultato è un aumento incontrollato e non lineare dell'elettricità in un evento "flash".

Il risultato: densificazione ultra-rapida

Questa massiccia e istantanea esplosione di energia interna forza le particelle all'interno del materiale a fondersi e consolidarsi. I pori tra le particelle vengono eliminati e il materiale raggiunge un'alta densità in pochi secondi.

In che modo la sinterizzazione flash differisce dai metodi convenzionali

La distinzione tra sinterizzazione flash e tecniche tradizionali come la sinterizzazione sottovuoto o a pressione risiede nella velocità, nella fonte di energia e nell'efficienza del processo.

Fonte di calore: interna vs. esterna

La sinterizzazione convenzionale è come un forno a convezione; si basa interamente sul calore esterno proveniente dagli elementi del forno che penetrano lentamente nel materiale. La sinterizzazione flash utilizza il forno come "innesco" prima di avviare il proprio potente riscaldamento interno tramite la corrente elettrica.

Scala temporale: secondi contro ore

Il lento trasferimento del calore esterno fa sì che i cicli di sinterizzazione tradizionali durino spesso molte ore. Generando calore direttamente all'interno del materiale, la sinterizzazione flash comprime questa linea temporale, con l'evento di densificazione stesso che spesso dura meno di un minuto.

Consumo energetico: efficienza contro spreco

Riscaldare un forno grande per ore è intrinsecamente dispendioso dal punto di vista energetico. La durata ultra-breve della sinterizzazione flash e l'erogazione mirata di energia portano a una drastica riduzione del consumo energetico complessivo per lo stesso risultato.

Comprendere i compromessi e le sfide

Sebbene rivoluzionaria, la sinterizzazione flash non è una soluzione universale. Il suo meccanismo unico presenta sfide specifiche che è fondamentale comprendere.

Dipendenza dal materiale

Il processo dipende fondamentalmente dalle proprietà elettriche del materiale. È più efficace per i materiali (principalmente ceramiche) che sono isolanti elettrici a temperatura ambiente ma diventano sufficientemente conduttivi quando riscaldati.

Controllo del processo e uniformità

La gestione del picco di corrente fuori controllo richiede alimentatori altamente reattivi e sistemi di controllo sofisticati per prevenire il runaway termico, che può danneggiare o distruggere il campione. Ottenere una densità di corrente uniforme, e quindi una sinterizzazione uniforme, può essere difficile in campioni con forme complesse.

Interazione con gli elettrodi

Poiché gli elettrodi sono in diretto contatto fisico con il campione a temperature molto elevate, esiste il rischio di reazioni chimiche o contaminazione. Un'attenta selezione del materiale dell'elettrodo è fondamentale per mantenere la purezza del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal materiale, dal risultato desiderato e dalle priorità di produzione.

- Se la tua attenzione principale è la massima velocità ed efficienza energetica: La sinterizzazione flash è la scelta definitiva per i materiali compatibili, riducendo il tempo di lavorazione da ore a secondi.

- Se stai lavorando con forme grandi e complesse o materiali isolanti elettrici: La sinterizzazione convenzionale fornisce un riscaldamento più affidabile e uniforme, garantendo risultati prevedibili nonostante sia molto più lenta.

- Se la tua attenzione principale è prevenire qualsiasi contaminazione atmosferica per componenti ultra-puri: La sinterizzazione sottovuoto rimane lo standard industriale, poiché la sua funzione principale è creare un ambiente di lavorazione inerte e strettamente controllato.

In definitiva, comprendere il passaggio dal lento riscaldamento esterno al rapido riscaldamento Joule interno è la chiave per sfruttare il potenziale trasformativo della sinterizzazione flash.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione Flash | Sinterizzazione Convenzionale |

|---|---|---|

| Fonte di calore | Interna (riscaldamento Joule) | Esterna (forno) |

| Tempo di processo | Secondi o minuti | Ore |

| Efficienza energetica | Alta (energia mirata) | Inferiore (riscalda l'intero forno) |

| Ideale per | Ceramiche compatibili che richiedono velocità | Forme complesse, materiali isolanti |

Pronto ad accelerare la tua R&S e produzione di materiali?

La capacità della sinterizzazione flash di ridurre il tempo di lavorazione da ore a secondi può aumentare drasticamente la produttività del tuo laboratorio e ridurre i costi energetici. Questa tecnica è ideale per lo sviluppo e la produzione di ceramiche avanzate e altri materiali compatibili.

Presso KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio avanzate e il supporto esperto di cui hai bisogno per implementare processi all'avanguardia come la sinterizzazione flash. Sia che tu stia ricercando nuovi materiali o aumentando la produzione, abbiamo le soluzioni per aiutarti ad avere successo.

Contatta oggi i nostri esperti per discutere come la tecnologia di sinterizzazione flash può trasformare il tuo flusso di lavoro e soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione