La temperatura di cottura dell'allumina non è un valore unico, ma piuttosto un intervallo che tipicamente si situa tra 1300°C e 1700°C (2372°F e 3092°F). La temperatura precisa dipende interamente dal risultato desiderato, dalla purezza dell'allumina e dal tempo di lavorazione. Ad esempio, la polvere di allumina ad alta purezza può essere cotta al 99% della sua densità teorica a un relativamente basso 1350°C, ma solo se mantenuta per una durata specifica.

La sfida centrale non è trovare un'unica temperatura corretta, ma capire come interagiscono temperatura, tempo e purezza del materiale. Padroneggiare queste variabili è la chiave per controllare le proprietà finali del componente in allumina.

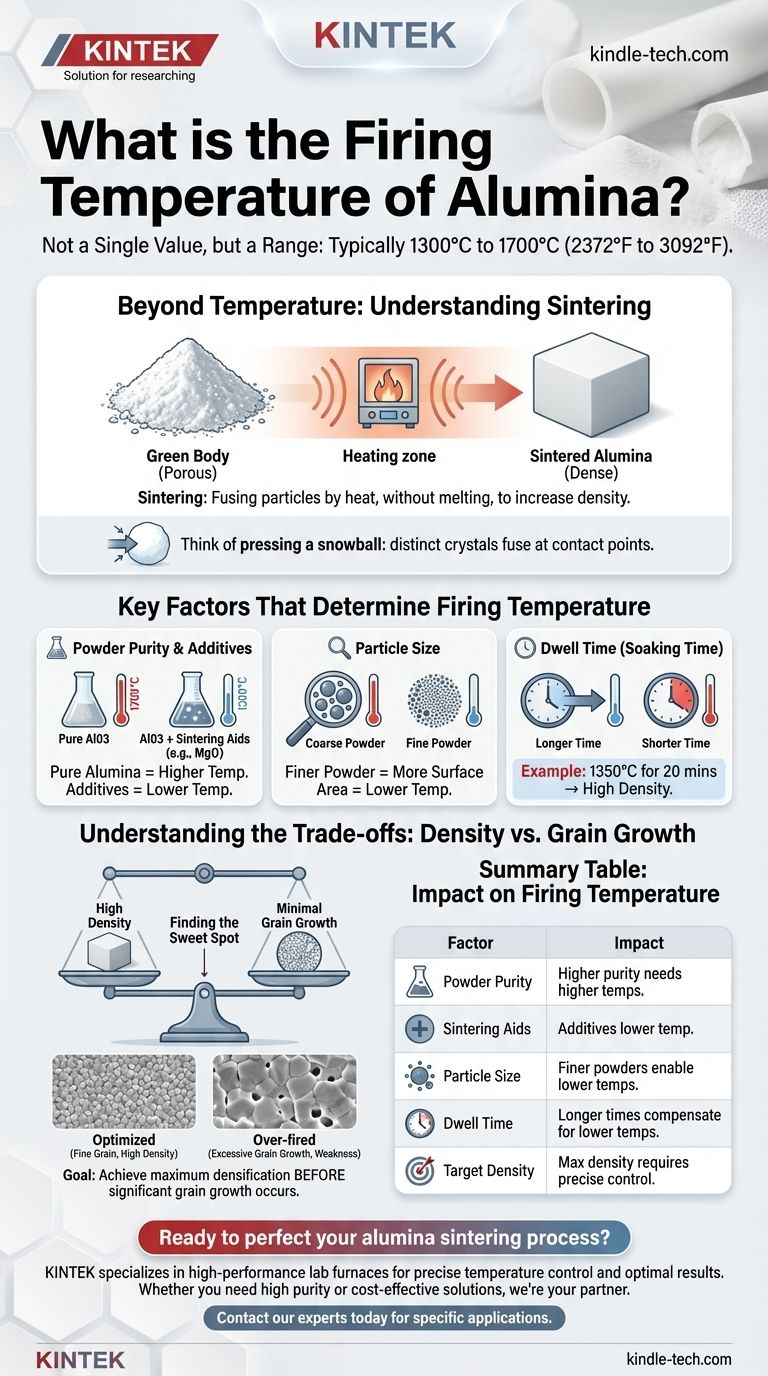

Oltre la Temperatura: Comprendere il Processo di Sinterizzazione

Per utilizzare efficacemente l'allumina, è necessario guardare oltre un semplice valore di temperatura e comprendere il processo di produzione sottostante: la sinterizzazione.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, ma senza fonderlo fino al punto di liquefazione.

Immagina di pressare una palla di neve. I singoli cristalli di neve sono distinti. La sinterizzazione è il processo termico che fonde quei singoli cristalli nei loro punti di contatto, trasformando la collezione sciolta di particelle in un unico oggetto solido.

L'Obiettivo: Densificazione

L'obiettivo principale della cottura dell'allumina è tipicamente la densificazione. Il corpo "verde" iniziale, formato dalla polvere, è pieno di minuscoli pori o vuoti tra le particelle.

L'applicazione di calore conferisce mobilità agli atomi, permettendo loro di diffondersi attraverso i confini delle particelle. Questo processo chiude i pori, restringe il componente e ne aumenta drasticamente la densità. Una densità maggiore è quasi sempre correlata a maggiore resistenza, durezza e impermeabilità.

Fattori Chiave che Determinano la Temperatura di Cottura

Il valore di 1350°C dal riferimento è un punto dati utile, ma è valido solo per un insieme specifico di condizioni. La modifica di una qualsiasi delle seguenti variabili cambierà la temperatura richiesta.

Purezza della Polvere e Additivi

L'allumina pura ha un punto di fusione molto elevato e richiede una significativa energia termica per sinterizzare efficacemente. Ciò spesso significa che sono necessarie temperature più elevate.

Tuttavia, i produttori utilizzano frequentemente ausili per la sinterizzazione—piccole quantità di altri ossidi come magnesia (MgO) o ittria (Y2O3). Questi additivi possono abbassare drasticamente la temperatura di sinterizzazione richiesta, risparmiando energia e costi.

Dimensione delle Particelle

La dimensione iniziale delle particelle della polvere di allumina è un fattore critico. Le polveri più fini hanno un'area superficiale molto più elevata, che fornisce più energia e punti di contatto per guidare il processo di sinterizzazione.

Pertanto, i componenti realizzati con polveri di allumina fini o nanometriche possono essere sinterizzati ad alta densità a temperature significativamente più basse rispetto a quelli realizzati con polveri più grossolane.

Tempo di Permanenza (Tempo di Ammollo)

Temperatura e tempo sono inestricabilmente collegati. È spesso possibile ottenere un livello simile di densificazione cuocendo a:

- Una temperatura più alta per un tempo più breve.

- Una temperatura più bassa per un tempo più lungo.

L'esempio del riferimento di 1350°C per 20 minuti evidenzia questa relazione. Aumentare quel tempo di permanenza potrebbe consentire la piena densità a una temperatura ancora più bassa, mentre diminuirlo richiederebbe probabilmente una temperatura più alta.

Comprendere i Compromessi: Densità vs. Crescita del Grano

Ottenere il pezzo di allumina perfetto è un atto di bilanciamento. Il compromesso più comune che affronterai è massimizzare la densità minimizzando la crescita indesiderata del grano.

La Ricerca dell'Alta Densità

Come discusso, l'obiettivo principale è solitamente eliminare la porosità e raggiungere una densità il più vicina possibile al massimo teorico. Questo è ciò che conferisce alle ceramiche tecniche le loro eccezionali proprietà meccaniche ed elettriche.

Il Problema della Crescita del Grano

Mentre il calore guida la densificazione, guida anche la crescita del grano. Ad alte temperature, i grani cristallini più piccoli vengono consumati da quelli più grandi.

Se i grani diventano troppo grandi, il materiale può effettivamente diventare più debole e più incline alla frattura. La cottura eccessiva—usare una temperatura troppo alta o un tempo di permanenza troppo lungo—è una causa comune di scarse prestazioni meccaniche a causa di un'eccessiva crescita del grano.

Trovare il Punto Ideale

L'obiettivo finale è mantenere il materiale a una temperatura appena sufficientemente alta, per un tempo appena sufficientemente lungo, per ottenere la massima densificazione prima che si verifichi una crescita significativa del grano. I parametri di 1350°C per 20 minuti per ottenere grani di 1,2 µm sono un eccellente esempio di un processo ottimizzato per questo preciso risultato.

Scelta del Profilo di Cottura

Non esiste un programma di cottura universale. Devi prima definire il tuo obiettivo, quindi progettare il processo per raggiungerlo.

- Se la tua attenzione principale è la massima densità e una struttura a grana fine: Utilizza polveri di allumina ad alta purezza e sub-microniche e un ciclo attentamente controllato, potenzialmente a una temperatura più bassa (1350-1550°C) con un tempo di permanenza specifico per prevenire la crescita del grano.

- Se la tua attenzione principale è creare una struttura porosa (ad esempio per un filtro): Utilizza temperature più basse o tempi di permanenza significativamente più brevi per interrompere intenzionalmente il processo di densificazione precocemente, preservando i vuoti tra le particelle.

- Se la tua attenzione principale è la produzione ad alto volume ed economicamente vantaggiosa: Utilizza una formulazione di allumina che includa ausili per la sinterizzazione, permettendoti di cuocere a temperature più basse (1300-1450°C) e ridurre il consumo energetico.

Comprendendo queste variabili, puoi passare dal chiedere "quale temperatura" al progettare il ciclo di cottura preciso richiesto dal tuo progetto.

Tabella Riassuntiva:

| Fattore | Impatto sulla Temperatura di Cottura |

|---|---|

| Purezza della Polvere | Una maggiore purezza richiede spesso temperature più elevate. |

| Ausili per la Sinterizzazione | Additivi come MgO possono abbassare significativamente la temperatura. |

| Dimensione delle Particelle | Le polveri più fini consentono la sinterizzazione a temperature più basse. |

| Tempo di Permanenza | Tempi più lunghi possono compensare temperature più basse. |

| Densità Target | La massima densità richiede un controllo preciso di temperatura/tempo. |

Pronto a perfezionare il tuo processo di sinterizzazione dell'allumina?

In KINTEK, siamo specializzati nel fornire i forni da laboratorio ad alte prestazioni e il supporto esperto di cui hai bisogno per ottenere un controllo preciso della temperatura e risultati ottimali. Sia che tu stia lavorando con allumina ad alta purezza o formulazioni economiche, le nostre apparecchiature sono progettate per affidabilità e ripetibilità.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è la ceramica sinterizzata? Un materiale durevole e non poroso per superfici moderne

- Qual è la ceramica più resistente? Il carburo di silicio primeggia per durezza e resistenza termica

- Quali sono le proprietà e le applicazioni delle ceramiche di carburo di silicio? Risolvere sfide ingegneristiche estreme

- Qual è la relazione tra la temperatura di sinterizzazione e la temperatura di fusione? Differenze chiave per gli ingegneri dei materiali

- In che modo la sinterizzazione aumenta la resistenza? Ottenere materiali densi e ad alta resistenza

- Le ceramiche hanno resistenza alla corrosione? Sfrutta la loro natura inerte per applicazioni esigenti

- Il carburo di silicio si dissolve in acqua? Scopri la sua impareggiabile stabilità chimica

- Quanto calore può sopportare la ceramica? Dalla ceramica comune ai 2700°C con materiali avanzati