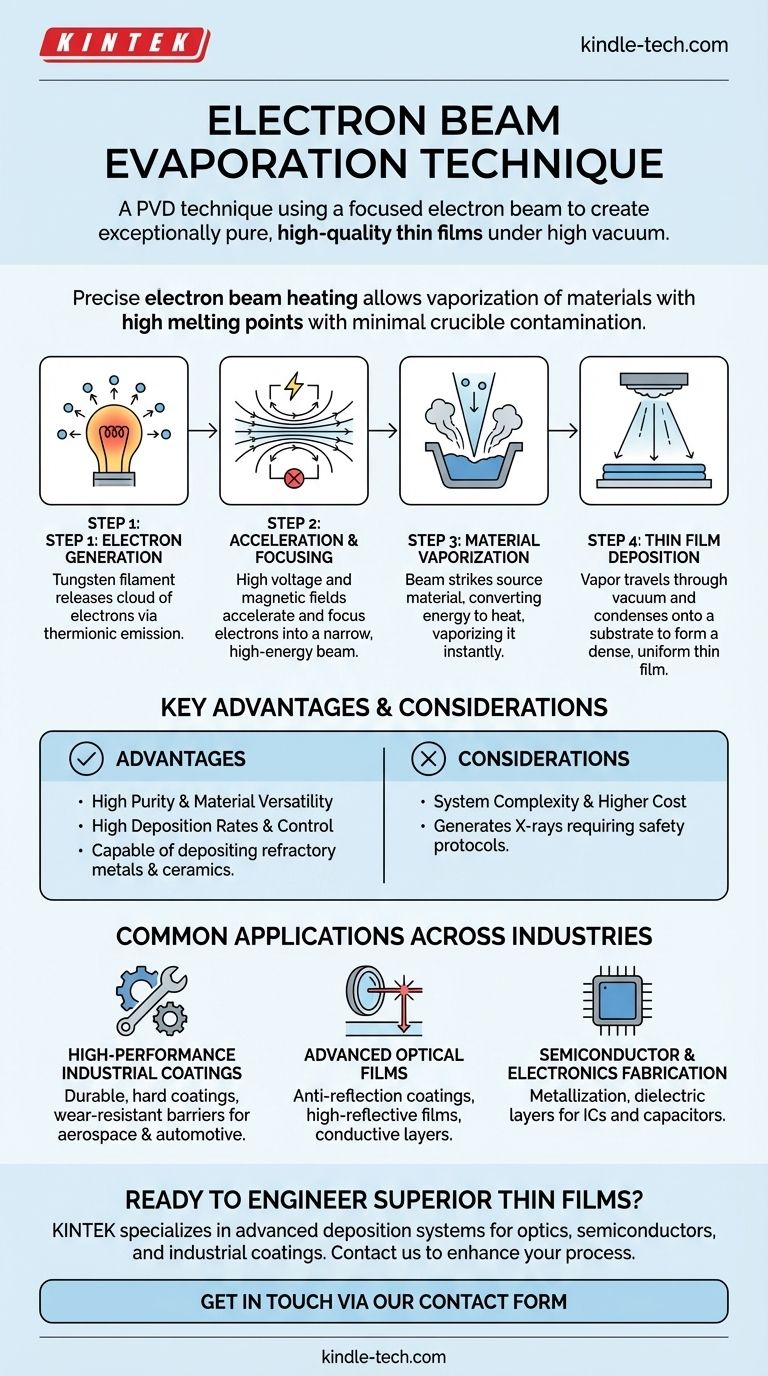

In sintesi, l'evaporazione a fascio di elettroni è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare film sottili eccezionalmente puri e di alta qualità. Opera in alto vuoto dirigendo un fascio focalizzato di elettroni ad alta energia su un materiale sorgente, convertendo l'energia cinetica degli elettroni in intensa energia termica. Questo calore vaporizza il materiale, che poi viaggia e si condensa su un substrato per formare il rivestimento desiderato.

Il principio centrale dell'evaporazione a fascio di elettroni è la sua capacità di utilizzare un fascio di elettroni controllato con precisione per un riscaldamento altamente localizzato. Ciò consente la vaporizzazione di una vasta gamma di materiali, inclusi quelli con punti di fusione molto elevati, riducendo al minimo la contaminazione dal crogiolo che contiene il materiale.

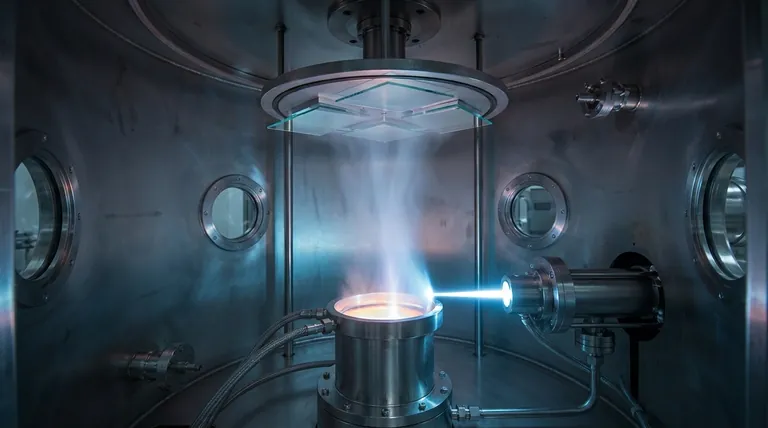

Come funziona: una ripartizione passo dopo passo

Per comprendere questa tecnica, è meglio visualizzare il processo dall'emissione di elettroni alla formazione del film. Ogni passaggio è attentamente controllato per ottenere le proprietà del film desiderate.

Passaggio 1: Generazione di elettroni

Il processo inizia in un filamento di tungsteno all'interno di un "cannone elettronico". Una corrente elettrica elevata viene fatta passare attraverso questo filamento, facendolo riscaldare significativamente attraverso un processo noto come riscaldamento Joule.

Questo calore intenso fornisce energia sufficiente affinché il filamento rilasci una nuvola di elettroni tramite emissione termoionica.

Passaggio 2: Accelerazione e focalizzazione

Una volta emessi, questi elettroni liberi vengono accelerati verso il materiale sorgente da un potente campo elettrico, tipicamente creato da un'alta tensione tra 5 e 10 kV.

Contemporaneamente, viene applicato un campo magnetico per focalizzare questi elettroni accelerati in un fascio stretto ad alta energia. Questa precisione è fondamentale per controllare dove viene erogata l'energia.

Passaggio 3: Vaporizzazione del materiale

Il fascio di elettroni focalizzato colpisce la superficie del materiale sorgente, che è contenuto in un crogiolo di rame raffreddato ad acqua. All'impatto, l'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica.

Questo trasferimento di energia crea una piccola pozza fusa surriscaldata sulla superficie del materiale, facendolo evaporare rapidamente (o sublimare, per alcuni materiali) in una fase vapore gassosa.

Passaggio 4: Deposizione di film sottile

Questo vapore viaggia quindi in linea retta attraverso la camera ad alto vuoto. Quando il flusso di vapore raggiunge il substrato relativamente freddo posizionato sopra la sorgente, si condensa nuovamente in uno stato solido.

Questo processo di condensazione si accumula, strato dopo strato, per formare un film sottile denso e uniforme sulla superficie del substrato.

Comprendere i vantaggi e i compromessi chiave

L'evaporazione a fascio di elettroni è una tecnica potente, ma la sua idoneità dipende dall'applicazione specifica. Comprendere i suoi compromessi è fondamentale per prendere una decisione informata.

Vantaggio: Elevata purezza e versatilità dei materiali

Poiché il crogiolo raffreddato ad acqua rimane freddo, solo il materiale colpito dal fascio di elettroni viene riscaldato. Ciò impedisce al crogiolo stesso di fondere o degassare, il che riduce significativamente la contaminazione del film.

Questo metodo può anche vaporizzare materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche, che sono impossibili da depositare con tecniche di evaporazione termica più semplici.

Vantaggio: Elevate velocità di deposizione e controllo

La densità di energia del fascio di elettroni consente velocità di deposizione molto elevate e controllabili. Ciò rende il processo efficiente sia per la ricerca che per la produzione su scala industriale.

Gas reattivi come ossigeno o azoto possono anche essere introdotti nella camera per formare film composti specifici, come ossidi dielettrici o nitruri duri.

Considerazione: Complessità del sistema e sicurezza

I sistemi e-beam sono più complessi e costosi di altri metodi PVD come l'evaporazione termica. Richiedono alimentatori ad alta tensione, bobine di focalizzazione magnetiche e sofisticati sistemi di controllo.

Inoltre, l'impatto degli elettroni ad alta energia sul materiale bersaglio genera raggi X come sottoprodotto. Ciò richiede un'adeguata schermatura e protocolli di sicurezza per proteggere sia gli operatori che i componenti elettronici sensibili.

Applicazioni comuni in tutti i settori

La precisione e la purezza dell'evaporazione e-beam la rendono indispensabile in campi esigenti in cui la qualità del film è fondamentale.

Rivestimenti industriali ad alte prestazioni

Questa tecnica viene utilizzata per creare rivestimenti durevoli e duri per utensili da taglio e rivestimenti a barriera termica resistenti all'usura per componenti di motori aerospaziali e automobilistici. Fornisce anche barriere chimiche per parti esposte ad ambienti corrosivi.

Film ottici avanzati

È un metodo di riferimento per la produzione di rivestimenti ottici complessi. Le applicazioni includono rivestimenti antiriflesso per lenti e occhiali, film altamente riflettenti per laser e specchi e strati conduttivi per pannelli solari e vetri architettonici.

Fabbricazione di semiconduttori ed elettronica

Nell'industria elettronica, l'evaporazione e-beam viene utilizzata per la metallizzazione per creare percorsi conduttivi su circuiti integrati e per la deposizione di sottili strati dielettrici essenziali per componenti come condensatori e giunzioni Josephson.

Fare la scelta giusta per il tuo obiettivo

La selezione della giusta tecnica di deposizione richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è creare film ottici ad alta purezza o complessi stack dielettrici: L'evaporazione e-beam è la scelta superiore grazie al suo preciso controllo della velocità e alla minima contaminazione.

- Se il tuo obiettivo principale è depositare metalli refrattari o materiali con punti di fusione molto elevati: L'e-beam è una delle poche tecniche in grado di fornire l'energia necessaria in modo efficiente.

- Se il tuo obiettivo principale è una metallizzazione semplice ed economica con materiali comuni come alluminio o oro: Una tecnica più semplice come l'evaporazione termica potrebbe essere una soluzione più conveniente.

In definitiva, l'evaporazione a fascio di elettroni offre un livello ineguagliabile di controllo e purezza per l'ingegneria di film sottili avanzati.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) utilizzando un fascio di elettroni focalizzato |

| Vantaggio principale | Film ad alta purezza; capacità di depositare materiali ad alto punto di fusione |

| Applicazioni tipiche | Rivestimenti ottici, metallizzazione di semiconduttori, rivestimenti industriali antiusura |

| Versatilità dei materiali | Metalli, ceramiche, materiali refrattari |

Pronto a progettare film sottili superiori per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione avanzati. Sia che tu stia sviluppando ottiche all'avanguardia, dispositivi a semiconduttore o rivestimenti industriali durevoli, la nostra esperienza e le nostre soluzioni possono aiutarti a raggiungere la purezza e la precisione che il tuo lavoro richiede.

Contattaci oggi stesso per discutere come le nostre attrezzature possono migliorare i tuoi processi di ricerca e produzione. Mettiti in contatto tramite il nostro modulo di contatto per parlare con un esperto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante