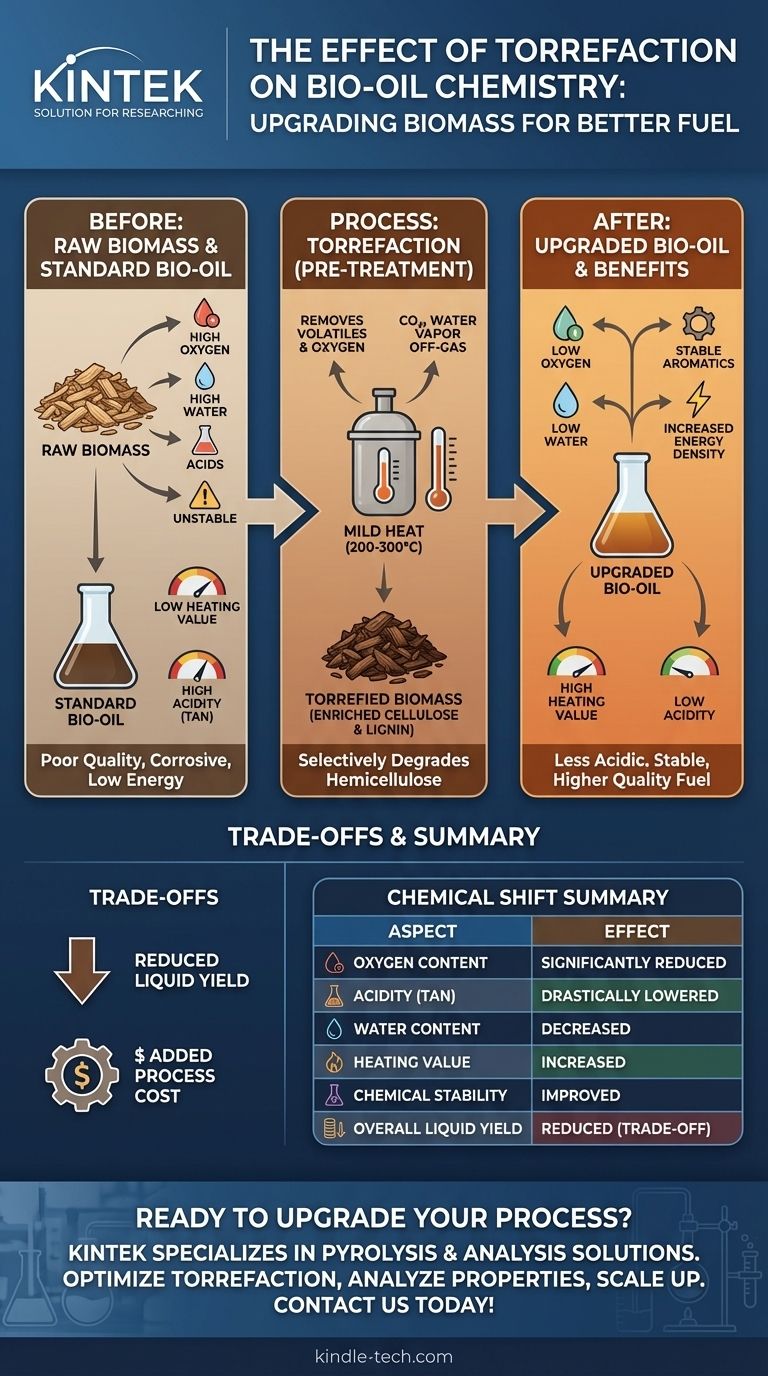

La torrefazione altera fondamentalmente la chimica del bio-olio da pirolisi rapida riducendo il suo contenuto di ossigeno e aumentando la concentrazione di composti stabili e ad alta densità energetica. Questa fase di pre-trattamento tosta la biomassa iniziale in un ambiente inerte, scomponendo i suoi componenti più reattivi e ricchi di ossigeno prima che entrino nel reattore di pirolisi. Di conseguenza, il bio-olio finale prodotto è meno acido, contiene meno acqua e ha un potere calorifico più elevato, affrontando direttamente i problemi di qualità fondamentali che ne limitano l'uso come carburante.

La sfida centrale con il bio-olio standard è la sua scarsa qualità, dovuta all'elevata acidità e alla bassa densità energetica. La torrefazione è un pre-trattamento strategico che migliora la biomassa stessa, portando alla produzione diretta di un bio-olio di qualità superiore e più stabile che assomiglia più da vicino al combustibile tradizionale.

Perché la qualità del bio-olio è un problema

Per comprendere l'impatto della torrefazione, dobbiamo prima riconoscere le limitazioni chimiche intrinseche del bio-olio prodotto da biomassa grezza. Questi problemi derivano direttamente dalla composizione chimica della materia vegetale stessa.

Elevato contenuto di ossigeno e acqua

La biomassa grezza contiene una quantità significativa di ossigeno bloccata nella sua struttura molecolare. Durante la pirolisi rapida, questo ossigeno viene trasferito nel bio-olio, principalmente sotto forma di acqua, acidi, aldeidi e chetoni. Questo alto contenuto di ossigeno è la ragione principale del basso potere calorifico del bio-olio, che è spesso la metà di quello dei combustibili petroliferi.

Acidità intrinseca e corrosività

La scomposizione dell'emicellulosa, un componente primario della biomassa, produce grandi quantità di acidi carbossilici, in particolare acido acetico e formico. Questi acidi rendono il bio-olio altamente corrosivo per i tubi e i motori in acciaio standard, richiedendo materiali costosi e specializzati per la manipolazione e lo stoccaggio.

Instabilità chimica

Il bio-olio è una miscela complessa contenente composti altamente reattivi come aldeidi e chetoni. Nel tempo, queste molecole reagiscono tra loro, formando polimeri più grandi. Questo processo di invecchiamento aumenta la viscosità del bio-olio, rendendolo difficile da pompare e utilizzare.

Come la torrefazione migliora la materia prima

La torrefazione è un trattamento termico blando (200-300°C) che modifica fondamentalmente la biomassa prima che subisca la pirolisi. Questa è la chiave per migliorare il prodotto finale.

Degradazione selettiva dell'emicellulosa

L'emicellulosa è il polimero meno stabile nella biomassa e la principale fonte di acidi e acqua nel bio-olio risultante. La torrefazione mira selettivamente e scompone questo componente, eliminando i suoi elementi volatili e ricchi di ossigeno come gas (come CO2) e vapore acqueo.

Concentrazione di lignina e cellulosa

Rimuovendo le parti più reattive dell'emicellulosa, la biomassa solida rimanente si arricchisce di cellulosa e lignina. Questi componenti sono più densi di energia e tendono a produrre composti aromatici e fenolici più preziosi durante la pirolisi, piuttosto che acidi corrosivi.

Il conseguente cambiamento chimico nel bio-olio

Quando questa biomassa torrefatta e migliorata viene immessa in un reattore di pirolisi, il profilo chimico del bio-olio risultante è notevolmente migliorato.

Acidità drasticamente ridotta

Poiché i precursori dell'emicellulosa sono stati già rimossi, la formazione di acido acetico e formico durante la pirolisi è significativamente soppressa. Ciò riduce direttamente il numero totale di acidi (TAN) del bio-olio, rendendolo molto meno corrosivo.

Minore contenuto di acqua

Il processo di torrefazione rimuove sia l'acqua libera dalla biomassa sia i gruppi funzionali contenenti ossigeno che avrebbero formato acqua durante la pirolisi. Un minore contenuto di acqua nel bio-olio finale si traduce direttamente in una maggiore densità energetica.

Aumento dei composti aromatici

La pirolisi di una materia prima ricca di lignina produce una maggiore proporzione di composti fenolici e aromatici stabili. Queste molecole non solo sono più stabili nel tempo, ma contribuiscono anche in modo significativo al potere calorifico del bio-olio. Ciò migliora la stabilità e la qualità complessiva del combustibile liquido.

Comprendere i compromessi

Sebbene la torrefazione offra significativi benefici chimici, non è priva di sfide. Una valutazione obiettiva richiede il riconoscimento degli svantaggi.

Riduzione della resa complessiva di liquido

Il compromesso principale è una diminuzione del volume totale di bio-olio prodotto per tonnellata di biomassa grezza. La fase di torrefazione elimina la materia volatile che altrimenti sarebbe diventata parte del prodotto liquido. Si ottiene un olio di qualità superiore, ma se ne potrebbe ottenere meno.

Aumento della complessità e dei costi del processo

L'integrazione di un'unità di torrefazione aggiunge costi di capitale e operativi significativi a una bioraffineria. La redditività economica dipende dal fatto che il maggiore valore e la commerciabilità del bio-olio migliorato possano compensare questi costi aggiuntivi.

Bilancio energetico netto

Il processo di torrefazione stesso richiede un significativo apporto di energia per riscaldare la biomassa. Sebbene i gas combustibili prodotti durante la torrefazione possano essere utilizzati per compensare parte di questa domanda energetica, il bilancio energetico complessivo del processo integrato deve essere attentamente analizzato.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la torrefazione dipende interamente dalle caratteristiche desiderate del prodotto finale.

- Se il tuo obiettivo principale è massimizzare il volume di combustibile liquido: La torrefazione potrebbe essere controproducente, poiché è noto che diminuisce la resa totale di bio-olio per tonnellata di biomassa grezza iniziale.

- Se il tuo obiettivo principale è produrre un combustibile "drop-in" di alta qualità e stabile: La torrefazione è un pre-trattamento altamente efficace per ridurre l'acidità, abbassare il contenuto di acqua e aumentare la densità energetica del bio-olio finale.

- Se il tuo obiettivo principale è la redditività economica: Devi condurre un'analisi tecnico-economica approfondita confrontando il costo aggiuntivo dell'unità di torrefazione con il maggiore valore di mercato del bio-olio migliorato e meno corrosivo.

In definitiva, la torrefazione è una leva strategica per scambiare la quantità di bio-olio con un miglioramento significativo e necessario della sua qualità.

Tabella riassuntiva:

| Aspetto | Effetto della Torrefazione |

|---|---|

| Contenuto di ossigeno | Significativamente Ridotto |

| Acidità (TAN) | Drasticamente Abbassata |

| Contenuto di acqua | Diminuito |

| Potere calorifico | Aumentato |

| Stabilità chimica | Migliorata |

| Resa complessiva di liquido | Ridotta (Compromesso) |

Pronto a migliorare il tuo processo di conversione della biomassa e a produrre un bio-olio di maggior valore?

In KINTEK, siamo specializzati in apparecchiature di laboratorio avanzate per la pirolisi e l'analisi della biomassa. Le nostre soluzioni aiutano ricercatori e ingegneri a ottimizzare i processi di pre-trattamento come la torrefazione per raggiungere gli obiettivi specifici di qualità e stabilità del carburante descritti in questo articolo.

Lasciaci aiutarti a:

- Testare e ottimizzare i parametri di torrefazione per la tua specifica materia prima di biomassa.

- Analizzare con precisione le proprietà chimiche del tuo bio-olio migliorato.

- Scalare il tuo processo dal laboratorio al pilota e alla produzione con attrezzature affidabili.

Contattaci oggi stesso per discutere come la nostra esperienza in attrezzature e materiali di consumo da laboratorio può far progredire la tua ricerca e sviluppo sui biocarburanti. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale