In breve, prolungare il tempo di sinterizzazione consente una diffusione atomica più completa tra le particelle. Ciò si traduce in un materiale generalmente più denso, più resistente e con grani più grandi. Il processo non è infinito; il tasso di variazione rallenta in modo significativo man mano che il materiale si avvicina alla sua massima densità teorica.

La sinterizzazione è fondamentalmente un processo guidato dalla diffusione atomica. Il tempo è la finestra critica che consente a questa diffusione di avvenire, consentendo alle particelle di legarsi, ai pori di essere eliminati e al materiale di densificarsi. La chiave è capire che il tempo agisce in tandem con la temperatura e i suoi effetti sono soggetti a rendimenti decrescenti.

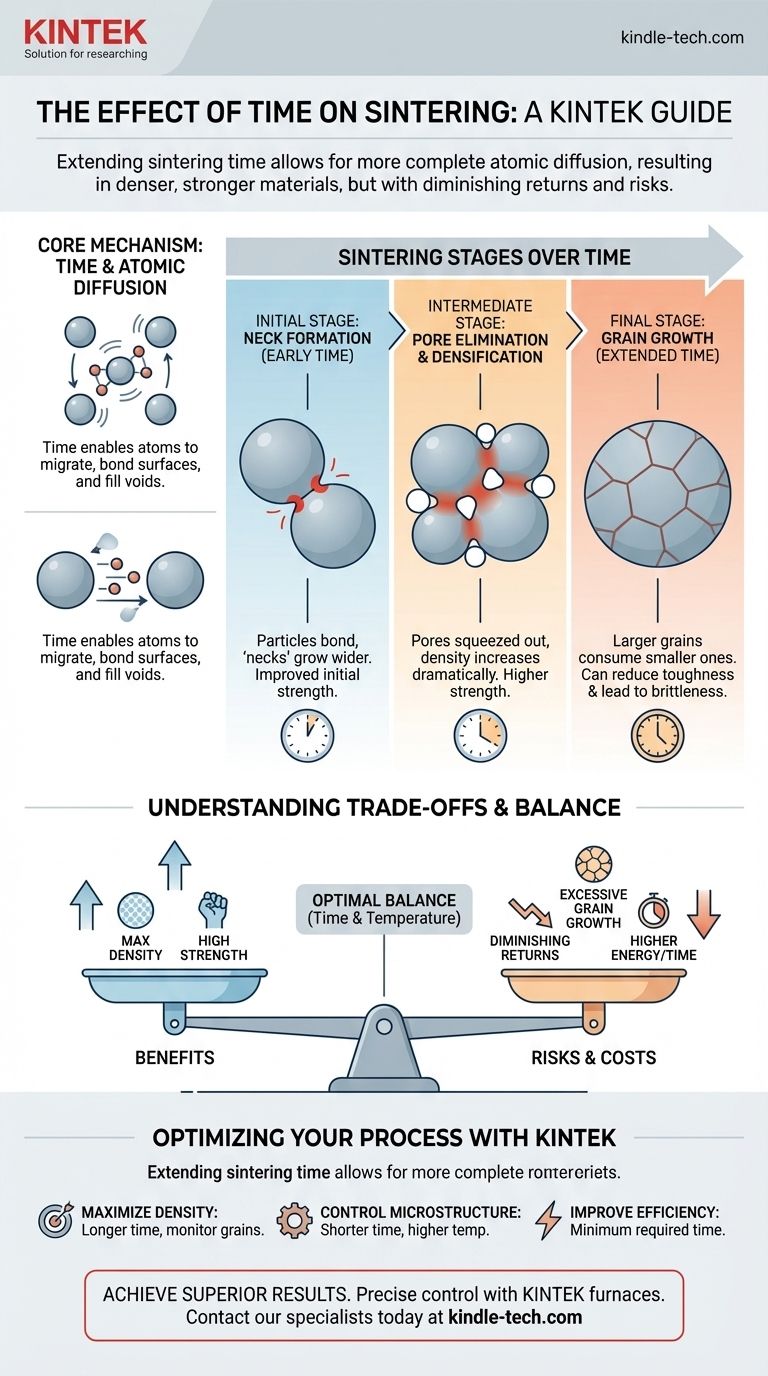

Il ruolo fondamentale del tempo nella sinterizzazione

Per comprendere l'effetto del tempo, è necessario prima comprendere il meccanismo che esso abilita. La sinterizzazione trasforma un compatto di polvere sciolta in un oggetto solido riscaldandolo al di sotto del suo punto di fusione. Questa intera trasformazione si basa sul movimento degli atomi tra le particelle.

La sinterizzazione è un processo dipendente dalla diffusione

La diffusione atomica è il processo con cui gli atomi migrano da una posizione all'altra. Questo movimento non è istantaneo.

Richiede sia energia sufficiente (fornita dal calore) sia tempo sufficiente affinché gli atomi viaggino, legano le superfici delle particelle e riempiano gli spazi vuoti tra di esse.

Fase iniziale: formazione del collo

Quando inizia la sinterizzazione, i primi punti di contatto tra le singole particelle iniziano a fondersi. Questo legame iniziale crea piccoli ponti, o "colli".

Più a lungo il materiale viene mantenuto alla temperatura, più atomi possono diffondere verso questi punti di contatto, facendo sì che i colli si allarghino e si rafforzino.

Fase intermedia: eliminazione dei pori e densificazione

Man mano che i colli tra le particelle crescono, creano una forza potente che avvicina i centri delle particelle.

Questa azione stringe sistematicamente gli spazi vuoti, o pori, che erano intrappolati tra le particelle di polvere. Con più tempo, più pori vengono eliminati, il che aumenta direttamente la densità complessiva del materiale.

Fase finale: crescita dei grani

Una volta che la maggior parte della porosità è stata rimossa, inizia a dominare un processo finale chiamato crescita dei grani. I grani cristallini più piccoli vengono gradualmente consumati da quelli più grandi e stabili.

Un tempo prolungato alla temperatura di sinterizzazione promuove direttamente la crescita dei grani. Sebbene ciò possa aiutare a eliminare gli ultimi residui di porosità, modifica anche significativamente la microstruttura del materiale.

Comprendere i compromessi del tempo di sinterizzazione

Aumentare semplicemente il tempo di sinterizzazione non è sempre la strategia migliore. I benefici devono essere ponderati rispetto alle potenziali conseguenze negative, rivelando un equilibrio cruciale tra densità, microstruttura ed efficienza del processo.

Il punto di rendimenti decrescenti

Il tasso di densificazione è più rapido nelle fasi iniziali e intermedie della sinterizzazione. Man mano che il materiale si avvicina alla sua massima densità teorica, il processo rallenta drasticamente.

Raddoppiare il tempo di sinterizzazione in questa fase avanzata produrrà un aumento molto piccolo della densità, ma consumerà molta più energia e tempo.

Il rischio di crescita eccessiva dei grani

Questo è il compromesso più critico. Sebbene il tempo sia necessario per ottenere un'alta densità, troppo tempo può portare a una crescita eccessiva dei grani.

Per molti materiali, in particolare le ceramiche avanzate, grani eccessivamente grandi possono essere dannosi per le proprietà meccaniche come la resistenza e la tenacità alla frattura, rendendo il pezzo finale più fragile.

L'interazione con la temperatura

Tempo e temperatura sono indissolubilmente legati. Lo stesso livello di densificazione può spesso essere raggiunto con diverse combinazioni.

Un tempo più breve a una temperatura più alta può produrre un risultato simile a un tempo più lungo a una temperatura più bassa. La scelta dipende dalla dimensione del grano finale desiderata e dalla sensibilità del materiale all'esposizione termica.

Ottimizzare il tempo di sinterizzazione per il tuo obiettivo

Il tempo di sinterizzazione "corretto" dipende interamente dalle proprietà desiderate del componente finale. Il tuo obiettivo determina come bilanciare le variabili.

- Se la tua attenzione principale è raggiungere la massima densità: Probabilmente avrai bisogno di un tempo di sinterizzazione più lungo, ma devi monitorare attentamente il processo per evitare una crescita eccessiva dei grani che potrebbe compromettere l'integrità meccanica.

- Se la tua attenzione principale è controllare la dimensione del grano per specifiche proprietà meccaniche: Potrebbe essere necessario utilizzare un tempo più breve a una temperatura più alta attentamente selezionata per raggiungere la densità target senza consentire ai grani di crescere troppo.

- Se la tua attenzione principale è l'efficienza e il costo del processo: L'obiettivo è identificare il tempo minimo necessario per raggiungere le specifiche richieste, evitando consumo energetico e tempo in forno non necessari.

In definitiva, padroneggiare la sinterizzazione significa trattare il tempo non come una semplice durata, ma come una variabile critica da bilanciare rispetto alla temperatura per ottenere la struttura e le prestazioni del materiale desiderate.

Tabella riassuntiva:

| Fase di sinterizzazione | Effetto principale del tempo prolungato | Impatto sulle proprietà del materiale |

|---|---|---|

| Iniziale (Formazione del collo) | Aumento della crescita del collo tra le particelle | Miglioramento della resistenza iniziale del legame |

| Intermedia (Eliminazione dei pori) | Maggiore densificazione, riduzione della porosità | Aumento di densità e resistenza |

| Finale (Crescita dei grani) | Dimensione del grano maggiore, potenziale crescita eccessiva | Può ridurre resistenza e tenacità |

Raggiungi il perfetto equilibrio tra tempo e temperatura di sinterizzazione per i tuoi materiali.

Ottimizzare il tuo processo di sinterizzazione è fondamentale per sviluppare materiali con la giusta densità, resistenza e microstruttura. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare questo equilibrio.

I nostri forni di sinterizzazione offrono un controllo preciso dei profili di tempo e temperatura, consentendoti di:

- Massimizzare la densità: Raggiungere la densità quasi teorica senza compromettere la struttura dei grani.

- Controllare la microstruttura: Prevenire una crescita eccessiva dei grani per mantenere proprietà meccaniche ottimali.

- Migliorare l'efficienza del processo: Ridurre il consumo energetico e i tempi di ciclo pur rispettando le specifiche.

Sia che tu stia lavorando con ceramiche avanzate, metalli o altri materiali in polvere, KINTEK ha le soluzioni per migliorare la tua R&S e la produzione. Contatta oggi i nostri esperti per discutere le tue sfide specifiche di sinterizzazione e come le nostre attrezzature possono aiutarti a ottenere risultati superiori.

Mettiti in contatto con i nostri specialisti della sinterizzazione ora!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione