Nella calcinazione, la temperatura è la variabile di controllo principale. È l'apporto energetico che determina la velocità e l'estensione della decomposizione chimica, guida le trasformazioni di fase e, in definitiva, determina le proprietà finali del materiale, come la sua purezza, la struttura cristallina e l'area superficiale.

La sfida fondamentale della calcinazione non è semplicemente raggiungere una temperatura elevata, ma ottenere un profilo termico preciso. La temperatura corretta guida la reazione desiderata al completamento, mentre la temperatura sbagliata — troppo bassa, troppo alta o raggiunta troppo velocemente — si traduce in un prodotto finale impuro, inattivo o strutturalmente compromesso.

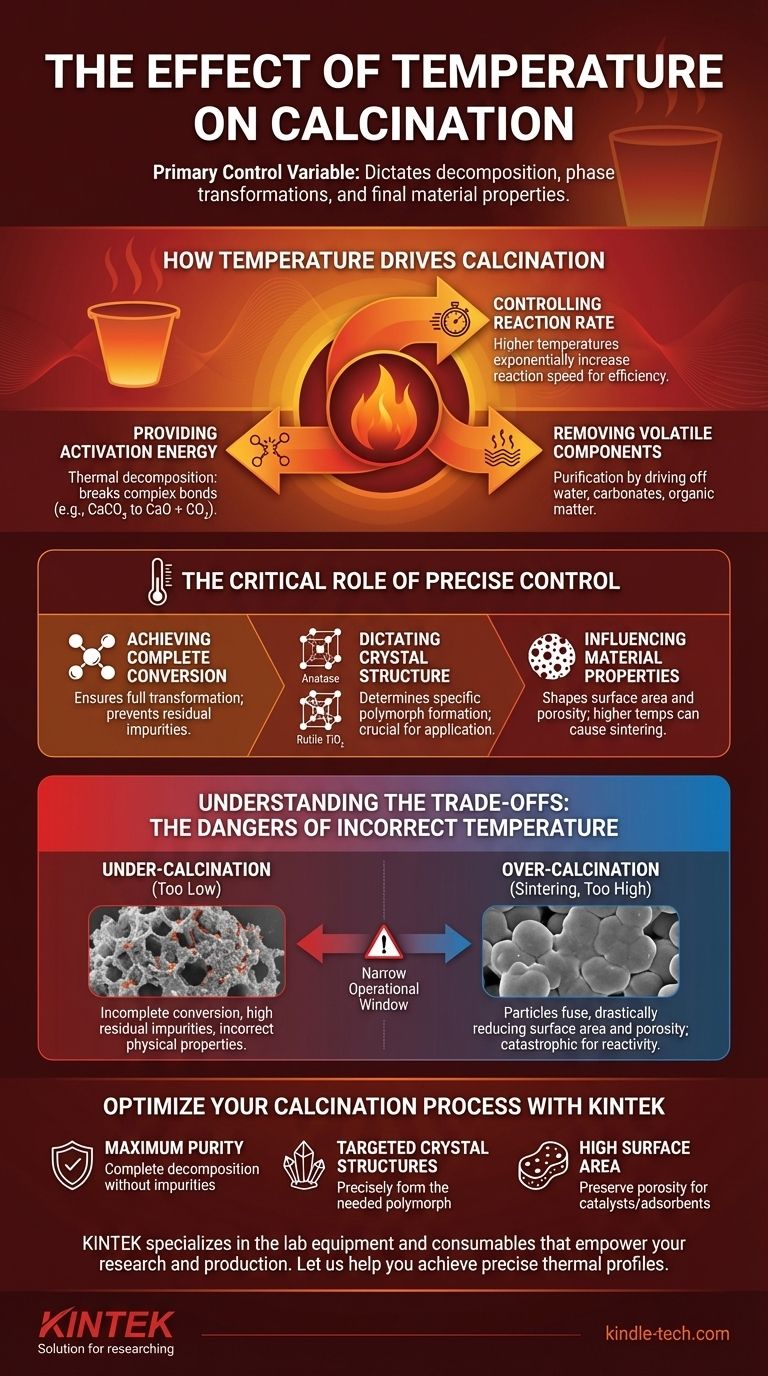

Come la Temperatura Guida la Calcinazione

La temperatura è la forza fondamentale dietro i cambiamenti che si verificano durante la calcinazione. Agisce sul materiale in diversi modi distinti per ottenere la trasformazione desiderata.

Fornire Energia di Attivazione

La maggior parte dei processi di calcinazione comporta una decomposizione termica, in cui un composto si scompone in sostanze più semplici. La temperatura fornisce l'energia di attivazione necessaria per rompere i legami chimici che tengono insieme il composto originale.

Un esempio classico è la produzione di calce (CaO) dal calcare (CaCO₃). Il calore fornisce l'energia per rompere i legami carbonatici, rilasciando anidride carbonica gassosa.

Controllare la Velocità di Reazione

La velocità di calcinazione dipende fortemente dalla temperatura. Secondo i principi cinetici, temperature più elevate aumentano esponenzialmente la velocità delle reazioni chimiche.

Ciò significa che un processo potrebbe richiedere ore a una temperatura più bassa ma solo minuti a una significativamente più alta. Questa relazione è fondamentale per l'efficienza del processo industriale.

Rimuovere Componenti Volatili

Un obiettivo primario della calcinazione è spesso la purificazione mediante la rimozione di sostanze volatili indesiderate. La temperatura è il meccanismo che allontana questi componenti.

Ciò include la rimozione di acqua fisicamente adsorbita, acqua chimicamente legata (idrossidi), anidride carbonica (carbonati) o materia organica residua da una materia prima.

Il Ruolo Critico del Controllo Preciso della Temperatura

Applicare semplicemente calore non è sufficiente; controllare l'esatta temperatura e durata è ciò che definisce il risultato. Diversi punti di riferimento termici producono materiali molto diversi dalla stessa sostanza di partenza.

Ottenere la Conversione Completa

Per qualsiasi reazione di decomposizione esiste una temperatura minima di calcinazione. Al di sotto di questa soglia, la reazione non procederà a una velocità pratica, portando a una conversione incompleta.

Il prodotto sarà una miscela della materia prima originale e del prodotto finale desiderato, compromettendone la purezza e le prestazioni.

Determinare la Struttura Cristallina

Molti materiali possono esistere in diverse strutture cristalline, o polimorfi, con proprietà uniche. La temperatura è spesso il fattore decisivo nel determinare quale polimorfo si forma.

Ad esempio, nella produzione di biossido di titanio (TiO₂), temperature di calcinazione più basse producono la fase anatasio, mentre temperature più elevate la convertono irreversibilmente nella fase rutilo più stabile.

Influenzare le Proprietà del Materiale

La temperatura finale di calcinazione modella direttamente le caratteristiche fisiche del prodotto. Ciò è particolarmente vero per l'area superficiale e la porosità.

All'aumentare della temperatura, gli atomi diventano più mobili, il che può portare alla crescita delle particelle e alla fusione delle particelle adiacenti, un processo noto come sinterizzazione.

Comprendere i Compromessi: I Pericoli di una Temperatura Errata

Ottimizzare un processo di calcinazione richiede di navigare in una stretta finestra tra due modalità di fallimento. Le conseguenze del mancato rispetto di questa finestra possono essere gravi.

Il Problema della Sottocalcinazione

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, il materiale non sarà completamente trasformato.

Ciò si traduce in un prodotto finale con alti livelli di impurità residue, come carbonati o idrossidi non convertiti, e proprietà fisiche errate.

Il Rischio di Sovraccarcinazione (Sinterizzazione)

Se la temperatura è troppo alta, le particelle iniziano a fondersi e a densificarsi. Questo fenomeno, la sinterizzazione, è spesso il nemico principale della calcinazione.

La sinterizzazione riduce drasticamente l'area superficiale e la porosità del materiale, il che è catastrofico per applicazioni come catalizzatori, adsorbenti o pigmenti dove sono essenziali alta reattività e interazione superficiale.

L'Impatto della Velocità di Riscaldamento

Anche la velocità con cui si raggiunge la temperatura target (il tasso di rampa) è importante. Un tasso di rampa troppo veloce può causare shock termico, fratturare le particelle o creare un prodotto non uniforme in cui l'esterno è calcinato ma il nucleo no.

Ottimizzare la Temperatura per il Tuo Obiettivo

La temperatura di calcinazione ideale non è un valore unico, ma dipende interamente dal risultato desiderato. Per determinare il profilo termico corretto, devi prima definire il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima purezza e la decomposizione completa: Devi operare al di sopra della temperatura di decomposizione del materiale per una durata sufficiente, rimanendo attentamente al di sotto della temperatura di inizio per una sinterizzazione significativa.

- Se il tuo obiettivo principale è un'elevata area superficiale e reattività: Utilizza la temperatura più bassa possibile che raggiunga comunque la conversione chimica necessaria per minimizzare la crescita delle particelle e preservare una struttura porosa.

- Se il tuo obiettivo principale è ottenere una fase cristallina specifica: Il tuo processo deve mirare precisamente all'intervallo di temperatura richiesto per quella transizione di fase senza superare una struttura cristallina diversa e indesiderata.

In definitiva, padroneggiare la calcinazione significa padroneggiare l'applicazione precisa del calore per trasformare una materia prima in un prodotto finale con proprietà attentamente ingegnerizzate.

Tabella Riassuntiva:

| Effetto della Temperatura | Risultato | Conseguenza di un Controllo Scadente |

|---|---|---|

| Fornisce Energia di Attivazione | Guida la decomposizione termica (es. CaCO₃ a CaO) | Conversione incompleta; prodotto impuro |

| Controlla la Velocità di Reazione | Elaborazione più rapida a temperature più elevate | Processo inefficiente; risultati incoerenti |

| Determina la Fase Cristallina | Forma polimorfi specifici (es. Anatasio vs. Rutilo TiO₂) | Struttura del materiale errata; applicazione fallita |

| Influenza l'Area Superficiale | Temperature più elevate causano sinterizzazione, riducendo la porosità | Bassa reattività; scarse prestazioni come catalizzatore/adsorbente |

Ottimizza il Tuo Processo di Calcinazione con KINTEK

Il controllo preciso della temperatura non è solo un dettaglio: è la differenza tra un materiale ad alte prestazioni e un lotto fallito. Il profilo termico corretto assicura la purezza, la struttura cristallina e l'area superficiale di cui hai bisogno per la tua applicazione.

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che potenziano la tua ricerca e produzione. Forniamo i forni affidabili e il supporto esperto necessari per padroneggiare la calcinazione, aiutandoti a evitare le insidie della sottocalcinazione e della sinterizzazione.

Lascia che ti aiutiamo a ottenere:

- Massima Purezza: Assicura una decomposizione completa senza impurità.

- Strutture Cristalline Mirate: Forma con precisione il polimorfo di cui hai bisogno.

- Elevata Area Superficiale: Preserva la porosità e la reattività per catalizzatori e adsorbenti.

Pronto a trasformare i tuoi materiali con precisione? Contatta oggi i nostri esperti di processi termici per discutere le tue specifiche sfide e obiettivi di calcinazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché la ceramica viene utilizzata nella costruzione di forni? Ottieni resistenza al calore ed efficienza superiori

- Qual è un esempio di tempra? Ottieni una durezza ottimale con un raffreddamento preciso

- Quali precauzioni è necessario adottare durante l'utilizzo di un forno a muffola? Garantire una lavorazione sicura ad alta temperatura nel vostro laboratorio

- Qual è la temperatura di combustione di un forno? Da 200°C a 3000°C, dipende dalle tue esigenze

- Quali 5 precauzioni di sicurezza dovrebbero essere adottate quando si riscalda qualsiasi cosa in laboratorio? Regole essenziali per la sicurezza in laboratorio