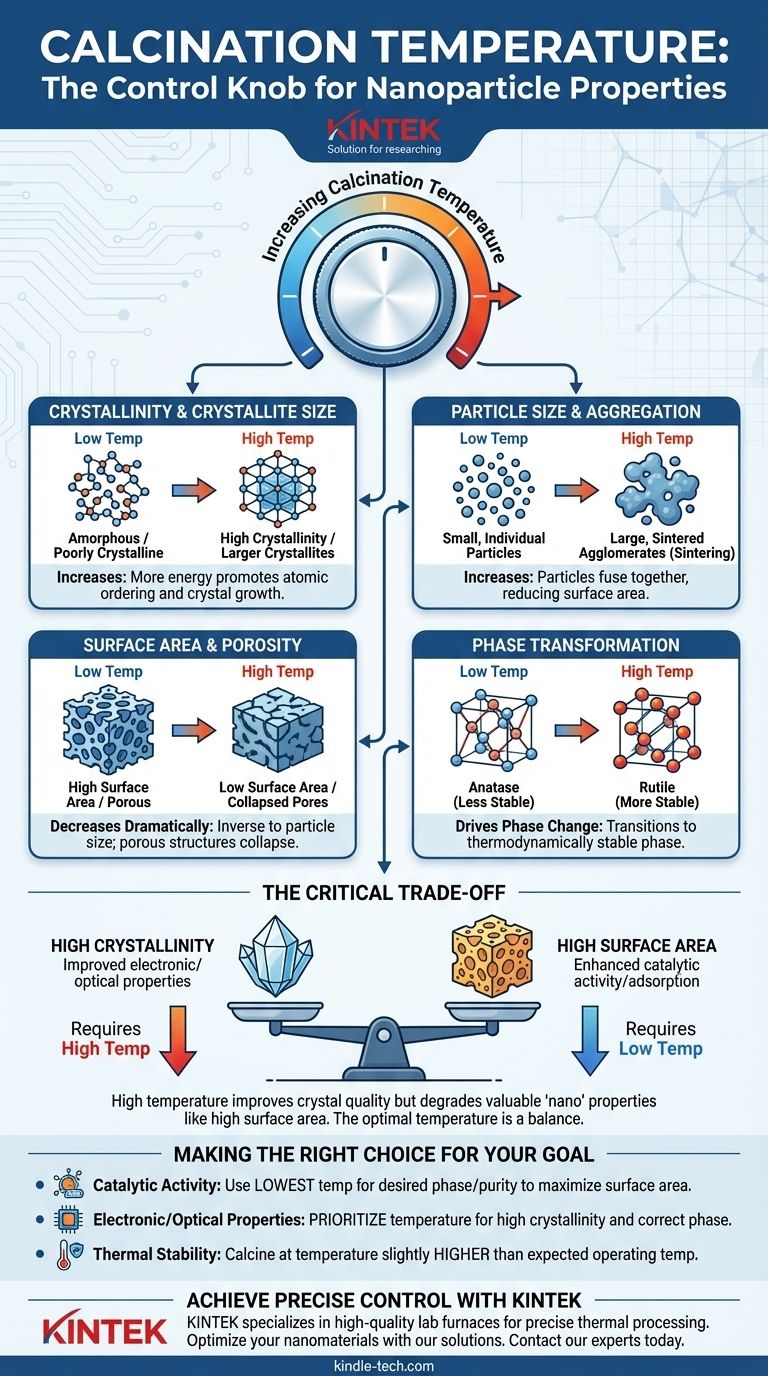

In sintesi, la temperatura di calcinazione è la manopola di controllo principale per regolare le proprietà finali delle nanoparticelle. L'aumento della temperatura di calcinazione generalmente aumenta la dimensione delle particelle e la cristallinità, diminuendo contemporaneamente l'area superficiale. Questo processo viene utilizzato per rimuovere residui chimici, indurre transizioni di fase e ottenere la struttura del materiale desiderata per una specifica applicazione.

La sfida principale della calcinazione è gestire un compromesso critico: le stesse alte temperature che migliorano la qualità cristallina e la purezza tendono anche a degradare le proprietà "nano" più preziose, come l'elevata area superficiale. La temperatura ottimale non è quindi la più alta possibile, ma quella che stabilisce il perfetto equilibrio per il tuo obiettivo finale.

Lo Scopo della Calcinazione

La calcinazione è un processo di riscaldamento controllato eseguito in un'atmosfera specifica (come aria o un gas inerte) al di sotto del punto di fusione del materiale. Non è semplicemente una fase di essiccazione; è un trattamento termico deliberato progettato per indurre cambiamenti fondamentali nel materiale.

Guidare la Trasformazione del Materiale

L'obiettivo primario è convertire un materiale precursore, come un sale metallico o un idrossido, in una forma più stabile e utilizzabile, tipicamente un ossido metallico.

Rimozione delle Impurità

Il processo brucia i residui organici volatili, i solventi o altri precursori chimici indesiderati rimasti dalla fase di sintesi, dando come risultato un prodotto finale più puro.

Controllo della Cristallinità

La calcinazione fornisce l'energia termica necessaria affinché gli atomi si dispongano in un reticolo cristallino ordinato, trasformando materiali amorfi o scarsamente cristallini in strutture ben definite.

Come la Temperatura Influenza Direttamente le Proprietà delle Nanoparticelle

Variare la temperatura di calcinazione altera in modo diretto e prevedibile le caratteristiche fisiche e chimiche delle nanoparticelle finali.

Cristallinità e Dimensione dei Cristalliti

Temperature più elevate forniscono più energia per la diffusione atomica. Ciò consente agli atomi di spostarsi in posizioni più stabili e ordinate, aumentando la cristallinità complessiva del materiale.

Questa energia promuove anche la crescita dei singoli domini cristallini, o cristalliti. I cristalli più piccoli e meno stabili si dissolvono e si ridepositano su quelli più grandi e stabili, portando a una dimensione media dei cristalliti maggiore.

Dimensione delle Particelle e Aggregazione

All'aumentare della temperatura, le nanoparticelle acquisiscono energia sufficiente per fondersi insieme in un processo chiamato sinterizzazione. Ciò fa sì che le singole particelle crescano e formino agglomerati duri più grandi.

Anche un modesto aumento della temperatura, come da 400°C a 600°C, può spesso raddoppiare la dimensione media delle particelle.

Area Superficiale e Porosità

L'area superficiale è inversamente proporzionale alla dimensione delle particelle. Man mano che le nanoparticelle crescono e si sinterizzano insieme, l'area superficiale totale disponibile per grammo di materiale diminuisce drasticamente.

Le alte temperature possono anche causare il collasso delle strutture porose all'interno del materiale, riducendo ulteriormente l'area superficiale e l'accessibilità per le reazioni.

Trasformazione di Fase

Molti materiali possono esistere in più strutture cristalline, o fasi. Ad esempio, il biossido di titanio ($\text{TiO}_2$) può esistere come anatasio, rutilo o brookite.

La temperatura di calcinazione è il parametro chiave utilizzato per guidare la trasformazione da una fase meno stabile (ad esempio, anatasio) a una fase termodinamicamente più stabile (ad esempio, rutilo). Ciascuna fase possiede proprietà elettroniche e catalitiche distinte.

Comprendere i Compromessi Critici

Scegliere una temperatura di calcinazione raramente significa massimizzare una singola proprietà. È un esercizio di bilanciamento di fattori in competizione.

Cristallinità vs. Area Superficiale

Questo è il compromesso più comune. Un'elevata cristallinità è spesso essenziale per applicazioni come la fotocatalisi o l'elettronica, ma le alte temperature necessarie per ottenerla inevitabilmente ridurranno l'area superficiale.

Per applicazioni come l'adsorbimento o la catalisi eterogenea, un'elevata area superficiale è fondamentale, il che spesso impone un compromesso sulla perfezione cristallina.

Purezza vs. Nanostruttura Desiderata

La temperatura richiesta per bruciare completamente tutti i residui di sintesi potrebbe essere sufficientemente alta da causare una crescita indesiderata delle particelle o cambiamenti di fase.

Potrebbe essere necessario accettare impurità minori per preservare la nanostruttura ottimale, oppure trovare una temperatura che offra un compromesso accettabile tra purezza e dimensione delle particelle.

Sinterizzazione e Perdita di Funzione

Se la temperatura è troppo alta, può verificarsi una sinterizzazione estesa. Ciò può portare alla completa perdita della nanostruttura, trasformando le nanoparticelle accuratamente sintetizzate in una ceramica massiva con proprietà notevolmente diverse e spesso indesiderabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di calcinazione "migliore" dipende interamente dall'applicazione prevista delle nanoparticelle. Per determinare le condizioni ottimali, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è un'elevata attività catalitica: Utilizza la temperatura più bassa possibile che raggiunga la fase cristallina e la purezza desiderate per massimizzare l'area superficiale.

- Se il tuo obiettivo principale sono proprietà elettroniche o ottiche specifiche: Dai priorità alla temperatura richiesta per ottenere elevata cristallinità e la fase corretta, anche a scapito dell'area superficiale.

- Se il tuo obiettivo principale è la stabilità termica: Calcina a una temperatura leggermente superiore alla temperatura operativa prevista del materiale per garantire che la sua struttura non cambi durante l'uso.

In definitiva, padroneggiare la temperatura di calcinazione ti conferisce un controllo preciso sulle prestazioni finali dei tuoi nanomateriali.

Tabella Riassuntiva:

| Proprietà | Effetto dell'Aumento della Temperatura di Calcinazione |

|---|---|

| Cristallinità e Dimensione dei Cristalliti | Aumenta |

| Dimensione delle Particelle e Aggregazione | Aumenta (sinterizzazione) |

| Area Superficiale e Porosità | Diminuisce |

| Purezza/Trasformazione di Fase | Guida il cambiamento di fase verso lo stato stabile |

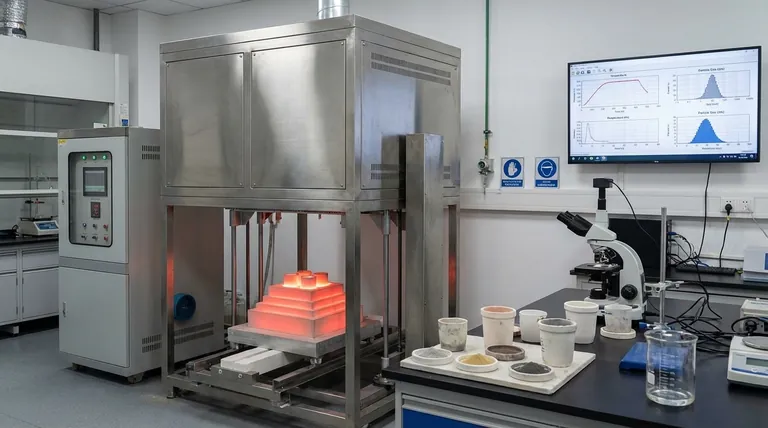

Ottieni un Controllo Preciso sui Tuoi Nanomateriali

Padroneggiare il processo di calcinazione è fondamentale per sviluppare nanoparticelle con le proprietà esatte richieste dalla tua ricerca o prodotto. L'attrezzatura giusta è essenziale per un controllo preciso della temperatura e risultati riproducibili.

KINTEK è specializzata in forni da laboratorio e materiali di consumo di alta qualità progettati per l'elaborazione termica avanzata come la calcinazione. Le nostre soluzioni ti aiutano a trovare il perfetto equilibrio tra cristallinità, area superficiale e purezza di fase, assicurando che i tuoi nanomateriali si comportino come previsto.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di trattamento termico ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della sinterizzazione? Una guida alla produzione ad alte prestazioni

- Come si misura la purezza dei metalli? Comprendere Carati, Titolo al millesimo e Percentuale per Oro e Argento

- Cosa sono SV e PV in un forno a muffola? Controllo della temperatura principale per risultati di precisione

- Come si raffredda una fornace a muffola? Proteggi la tua attrezzatura e i tuoi campioni dallo shock termico.

- Cos'è l'analisi con forno a muffola? Ottieni una lavorazione pura e ad alta temperatura per i tuoi materiali