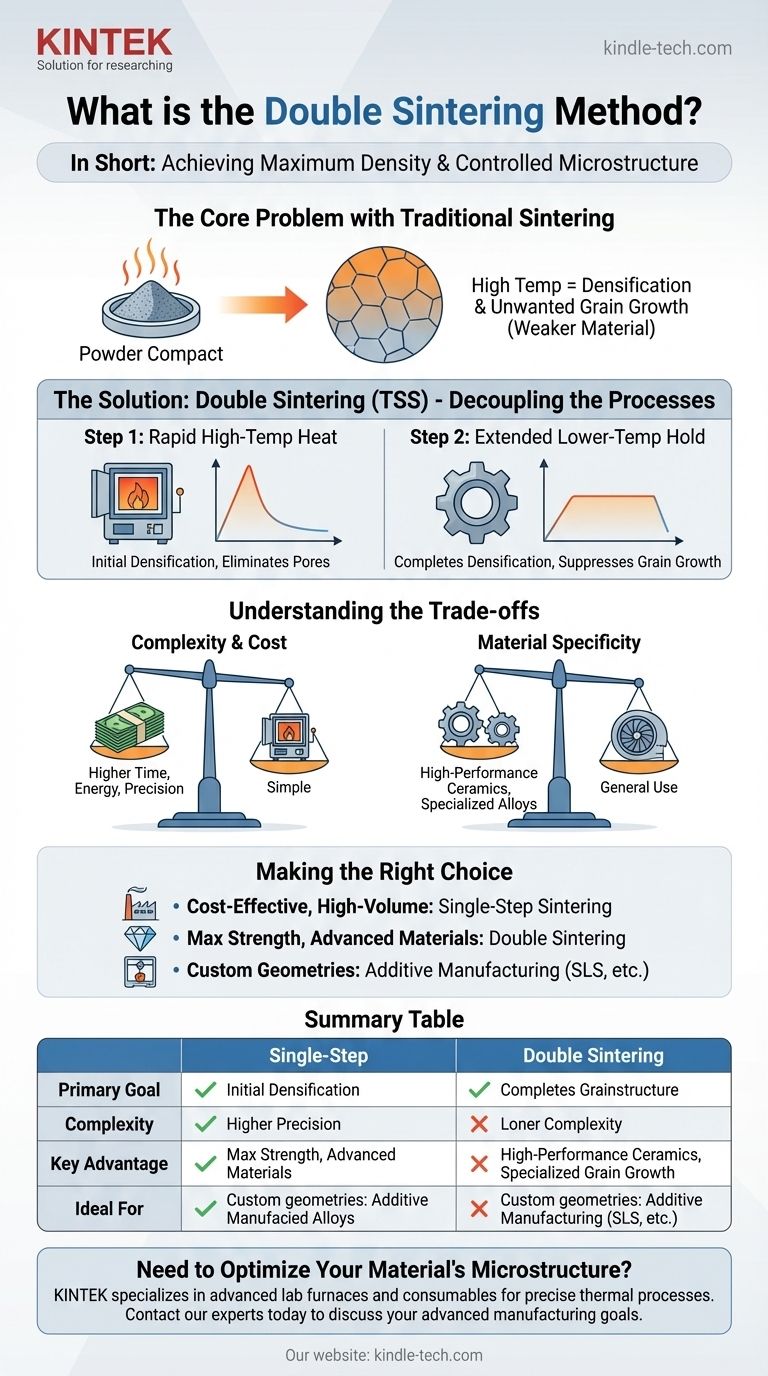

In breve, il metodo di doppia sinterizzazione è un processo termico specializzato che utilizza due cicli distinti di riscaldamento e raffreddamento invece di uno. Il suo scopo principale è quello di ottenere un prodotto finale denso controllando con precisione la microstruttura, in particolare minimizzando la crescita dei grani interni, che è spesso una sfida nei processi standard di sinterizzazione singola.

Il problema principale della sinterizzazione tradizionale è che le alte temperature necessarie per la densificazione causano anche una crescita indesiderata dei grani, che può indebolire il materiale. La doppia sinterizzazione risolve questo problema disaccoppiando i due fenomeni: utilizzando un primo passaggio ad alta temperatura per la densificazione iniziale e un secondo passaggio a temperatura più bassa per completare la densificazione sopprimendo la crescita dei grani.

I Fondamentali della Sinterizzazione

Cosa si Ottiene con la Sinterizzazione

La sinterizzazione è un processo di produzione che compatta un materiale in polvere in una massa solida utilizzando calore e pressione.

La chiave è che la temperatura rimane al di sotto del punto di fusione del materiale. Ciò consente alle singole particelle di fondersi nei loro punti di contatto.

Il Processo Standard a Singolo Passaggio

In un processo tipico, una parte "verde" viene formata mescolando la polvere primaria con un agente legante temporaneo.

Quando riscaldato, questo legante brucia. Man mano che la temperatura aumenta ulteriormente, le particelle di polvere iniziano a legarsi, riducendo gli spazi porosi tra di esse e creando un oggetto denso e solido.

Questo metodo è altamente efficace per materiali con alti punti di fusione, come metalli e ceramiche, ed è fondamentale per la metallurgia delle polveri e alcuni tipi di stampa 3D.

Perché è Necessario un Secondo Passaggio di Sinterizzazione

Il Conflitto Centrale: Densificazione vs. Crescita dei Grani

L'obiettivo finale della sinterizzazione è raggiungere la massima densità (cioè, porosità minima). Ciò richiede alte temperature per guidare la diffusione atomica che fonde le particelle insieme.

Tuttavia, queste stesse alte temperature promuovono anche la crescita dei grani. Man mano che i piccoli grani si fondono in grani più grandi, le proprietà meccaniche del materiale, come la resistenza e la durezza, possono degradarsi significativamente.

In un singolo passaggio di sinterizzazione, si è costretti a scendere a compromessi tra il raggiungimento di un'alta densità e la prevenzione di un'eccessiva crescita dei grani.

La Soluzione: Disaccoppiare i Processi

Il metodo di doppia sinterizzazione, spesso chiamato sinterizzazione a due stadi (TSS), separa intelligentemente questi due processi concorrenti.

Il primo passaggio prevede il riscaldamento rapido del materiale a una temperatura elevata per un tempo molto breve. Questo avvia il processo di densificazione, eliminando molti dei pori.

Il materiale viene quindi rapidamente raffreddato a una temperatura leggermente inferiore e mantenuto lì per un periodo prolungato. A questa seconda temperatura, il tasso di densificazione rimane relativamente alto, mentre il tasso di crescita dei grani è significativamente soppresso.

Comprendere i Compromessi

Complessità e Costo del Processo

Lo svantaggio principale della doppia sinterizzazione è la sua complessità. Richiede un controllo preciso sui tassi di riscaldamento e raffreddamento, il che richiede attrezzature da forno più sofisticate.

Questo passaggio aggiuntivo e la necessità di precisione aumentano sia il tempo che il consumo energetico del processo, rendendolo più costoso della sinterizzazione convenzionale a singolo passaggio.

Specificità del Materiale e dell'Applicazione

La doppia sinterizzazione non è una soluzione universale. La sua efficacia dipende fortemente dal sistema di materiali specifico utilizzato.

È più comunemente applicata a ceramiche ad alte prestazioni o leghe metalliche specializzate dove il raggiungimento di una microstruttura a grana fine e completamente densa è fondamentale per le prestazioni dell'applicazione finale e vale il costo aggiuntivo.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: La sinterizzazione standard a singolo passaggio è quasi sempre la scelta più pratica ed economica.

- Se il tuo obiettivo principale è raggiungere la massima resistenza meccanica in materiali avanzati: La doppia sinterizzazione offre un controllo superiore sulla microstruttura finale ed è uno strumento potente per applicazioni ad alte prestazioni.

- Se il tuo obiettivo principale è creare geometrie personalizzate tramite produzione additiva: Tecniche come la Sinterizzazione Laser Selettiva (SLS) utilizzano un approccio diverso strato per strato, ma l'obiettivo sottostante di fondere la polvere gestendo il calore rimane un principio fondamentale.

In definitiva, la scelta di un metodo di sinterizzazione richiede di bilanciare le proprietà del materiale desiderate con i vincoli di costo, tempo e complessità di produzione.

Tabella Riepilogativa:

| Aspetto | Sinterizzazione a Singolo Passaggio | Doppia Sinterizzazione |

|---|---|---|

| Obiettivo Primario | Produzione economica e ad alto volume | Massima densità con dimensione dei grani controllata |

| Complessità del Processo | Inferiore | Superiore (richiede un controllo preciso della temperatura) |

| Vantaggio Chiave | Semplicità e velocità | Proprietà del materiale finale superiori (resistenza, durezza) |

| Ideale Per | Applicazioni generali | Ceramiche ad alte prestazioni e leghe specializzate |

Hai bisogno di ottimizzare la microstruttura del tuo materiale? Il metodo di doppia sinterizzazione è una soluzione sofisticata per raggiungere la massima densità e resistenza in applicazioni ad alte prestazioni. KINTEK è specializzata nella fornitura di forni da laboratorio avanzati e materiali di consumo necessari per processi termici precisi come questo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di produzione di materiali avanzati.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria