In sintesi, i principali svantaggi della deposizione a sputtering sono i suoi tassi di deposizione relativamente lenti, gli alti costi iniziali delle attrezzature e il potenziale di danni indotti dal processo a materiali sensibili. È un processo più complesso e costoso rispetto a metodi più semplici come l'evaporazione termica, e nella sua forma più basilare è incompatibile con i materiali elettricamente isolanti.

Sebbene la deposizione a sputtering sia rinomata per la produzione di film sottili densi e di alta qualità, non è una soluzione universalmente ottimale. Comprendere le sue limitazioni in termini di velocità, costi e compatibilità dei materiali è fondamentale per determinare se sia la scelta giusta per la vostra specifica applicazione.

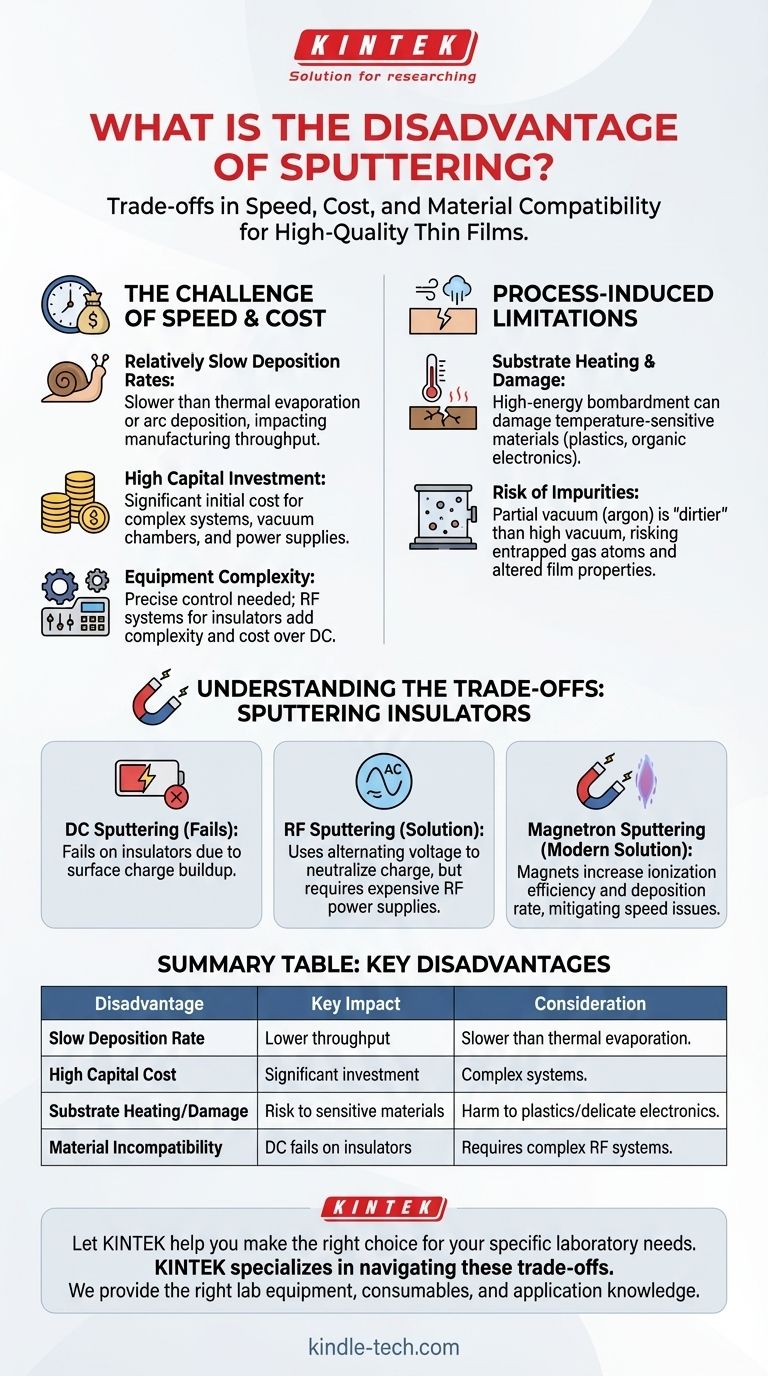

La sfida della velocità e dei costi

La deposizione a sputtering spesso implica un compromesso in cui una maggiore qualità del film viene scambiata con una minore produttività e una maggiore complessità operativa.

Tassi di deposizione relativamente lenti

La deposizione a sputtering è generalmente un metodo di deposizione di film sottili più lento rispetto a tecniche come l'evaporazione termica o la deposizione ad arco.

Il processo di rimozione fisica degli atomi da un bersaglio con ioni è intrinsecamente meno rapido rispetto all'ebollizione di un materiale. Per certi materiali, come il biossido di silicio (SiO2), il tasso di sputtering può essere particolarmente basso, influenzando la produttività della produzione.

Elevato investimento di capitale

I sistemi di sputtering rappresentano una spesa di capitale significativa. La necessità di una robusta camera a vuoto, alimentatori ad alta tensione, controllo del gas di processo e sistemi di raffreddamento aumenta il costo iniziale.

Questa elevata barriera all'ingresso rende la deposizione a sputtering meno adatta per lavori di laboratorio su piccola scala o applicazioni in cui il costo è il fattore trainante principale.

Complessità dell'attrezzatura

Il processo richiede un controllo preciso su più variabili, inclusi pressione del gas, potenza e temperatura del substrato.

Inoltre, la deposizione a sputtering di materiali isolanti richiede alimentatori a radiofrequenza (RF) specializzati e reti di adattamento dell'impedenza, aggiungendo un ulteriore livello di complessità e costo rispetto ai sistemi a corrente continua (DC) standard.

Limitazioni indotte dal processo

La natura ad alta energia del processo di sputtering, sebbene vantaggiosa per la densità e l'adesione del film, può anche introdurre effetti collaterali indesiderati.

Riscaldamento e danneggiamento del substrato

Il bombardamento del bersaglio da parte degli ioni e il successivo viaggio degli atomi ad alta energia verso il substrato possono causare un significativo riscaldamento del substrato.

Questo può essere dannoso quando si rivestono materiali sensibili alla temperatura, come plastiche o elettronica organica. Il bombardamento ionico energetico può anche danneggiare fisicamente materiali delicati, degradandone le proprietà.

Rischio di impurità

La deposizione a sputtering opera in un vuoto parziale, richiedendo un gas di processo come l'argon. Questo ambiente è "più sporco" del vuoto spinto utilizzato nell'evaporazione.

Di conseguenza, esiste un rischio maggiore che atomi di gas di processo o altri gas residui rimangano intrappolati nel film in crescita, il che può alterarne le proprietà elettriche o ottiche.

Comprendere i compromessi: sputtering di isolanti

Una delle più significative limitazioni storiche della deposizione a sputtering definisce i diversi tipi di sistemi utilizzati oggi.

Il problema dell'isolante: perché lo sputtering DC fallisce

Il metodo più basilare, lo sputtering DC, funziona applicando una tensione DC negativa al materiale bersaglio. Questo attrae ioni gas positivi, che colpiscono il bersaglio ed espellono atomi.

Questo funziona solo per bersagli conduttivi. Se il bersaglio è un isolante elettrico (un dielettrico), la carica positiva degli ioni si accumula rapidamente sulla sua superficie. Questo effetto di "carica" respinge gli ioni positivi in arrivo, avvelenando efficacemente il bersaglio e fermando completamente il processo.

La soluzione RF e i suoi svantaggi

Per superare questo problema, è stato sviluppato lo sputtering RF. Utilizza una tensione alternata ad alta frequenza. Durante una metà del ciclo, il bersaglio viene bombardato da ioni; durante l'altra metà, viene bombardato da elettroni, che neutralizzano l'accumulo di carica positiva.

Sebbene efficace, questa soluzione richiede gli alimentatori RF complessi e costosi menzionati in precedenza, rendendola un significativo compromesso tra capacità e costo.

L'ascesa dello sputtering a magnetron

I sistemi moderni utilizzano quasi universalmente lo sputtering a magnetron. Aggiungendo potenti magneti dietro il bersaglio, il plasma viene confinato vicino alla superficie del bersaglio. Questo aumenta drasticamente l'efficienza di ionizzazione e, di conseguenza, il tasso di deposizione, mitigando una delle principali debolezze dello sputtering di base.

Fare la scelta giusta per la vostra applicazione

La selezione di un metodo di deposizione richiede un equilibrio tra gli obiettivi tecnici e i vincoli pratici.

- Se il vostro obiettivo principale è l'alta produttività e il basso costo: lo sputtering potrebbe non essere l'ideale; considerate l'evaporazione termica, soprattutto per metalli semplici.

- Se il vostro obiettivo principale è il rivestimento di substrati organici o plastici sensibili: dovete controllare attentamente il processo di sputtering per mitigare il riscaldamento del substrato o considerare un metodo di deposizione a bassa energia.

- Se il vostro obiettivo principale è il rivestimento di materiali isolanti (ceramiche, ossidi): dovete utilizzare un sistema di sputtering RF, accettando l'aumento associato di costo e complessità rispetto a un sistema DC.

- Se il vostro obiettivo principale è la massima qualità del film possibile (densità e adesione): lo sputtering è una scelta eccellente, ma dovete accettare i compromessi in termini di velocità e costo.

In definitiva, scegliere lo sputtering è una decisione deliberata per dare priorità alla qualità del film e alla versatilità del materiale rispetto alla velocità e alla semplicità.

Tabella riassuntiva:

| Svantaggio | Impatto chiave | Considerazione |

|---|---|---|

| Basso tasso di deposizione | Minore produttività di produzione | Più lento dell'evaporazione termica per alcuni materiali |

| Costo di capitale elevato | Significativo investimento iniziale | Sistemi complessi di vuoto, alimentazione e raffreddamento |

| Riscaldamento/Danneggiamento del substrato | Rischio per materiali sensibili alla temperatura | Il processo energetico può danneggiare plastiche o elettronica delicata |

| Incompatibilità dei materiali | Lo sputtering DC fallisce sugli isolanti | Richiede complessi sistemi RF per ceramiche/ossidi |

Scegliere il giusto metodo di deposizione di film sottili è fondamentale per il successo del vostro progetto.

Sebbene lo sputtering abbia degli svantaggi, la sua capacità di produrre film densi e di alta qualità è ineguagliabile per molte applicazioni. Gli esperti di KINTEK sono specializzati nell'aiutare laboratori e produttori a navigare in questi compromessi. Forniamo le giuste attrezzature e materiali di consumo da laboratorio, insieme a una profonda conoscenza delle applicazioni, per garantire che il vostro processo sia ottimizzato per qualità, efficienza e costi.

Lasciate che KINTEK vi aiuti a fare la scelta giusta. Contattate i nostri esperti oggi stesso per una consulenza personalizzata sulle vostre specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali vantaggi tecnici offrono i precursori a sorgente singola nella CVD di SiC? Ottenere una stechiometria superiore e bassi difetti

- Qual è il vantaggio della deposizione magnetron sputtering? Ottenere una deposizione di film sottili più rapida e pura

- Come il flusso di gas argon o azoto assiste nella sintesi di catalizzatori MOF? Raggiungere un'architettura atomica precisa

- Qual è la temperatura del polisilicio LPCVD? Padroneggiare l'intervallo critico da 580°C a 650°C

- Perché il processo di protezione con flusso di azoto è essenziale durante il raffreddamento CVD? Garantire la qualità e la purezza del grafene

- Perché il mantenimento di un'atmosfera stabile di argon è fondamentale durante la deposizione al plasma del disolfuro di molibdeno?

- Quali sono gli svantaggi della deposizione chimica da bagno? Comprendere i compromessi per il vostro laboratorio

- CVD in nanotecnologia: cos'è? La chiave per la fabbricazione di materiali a livello atomico