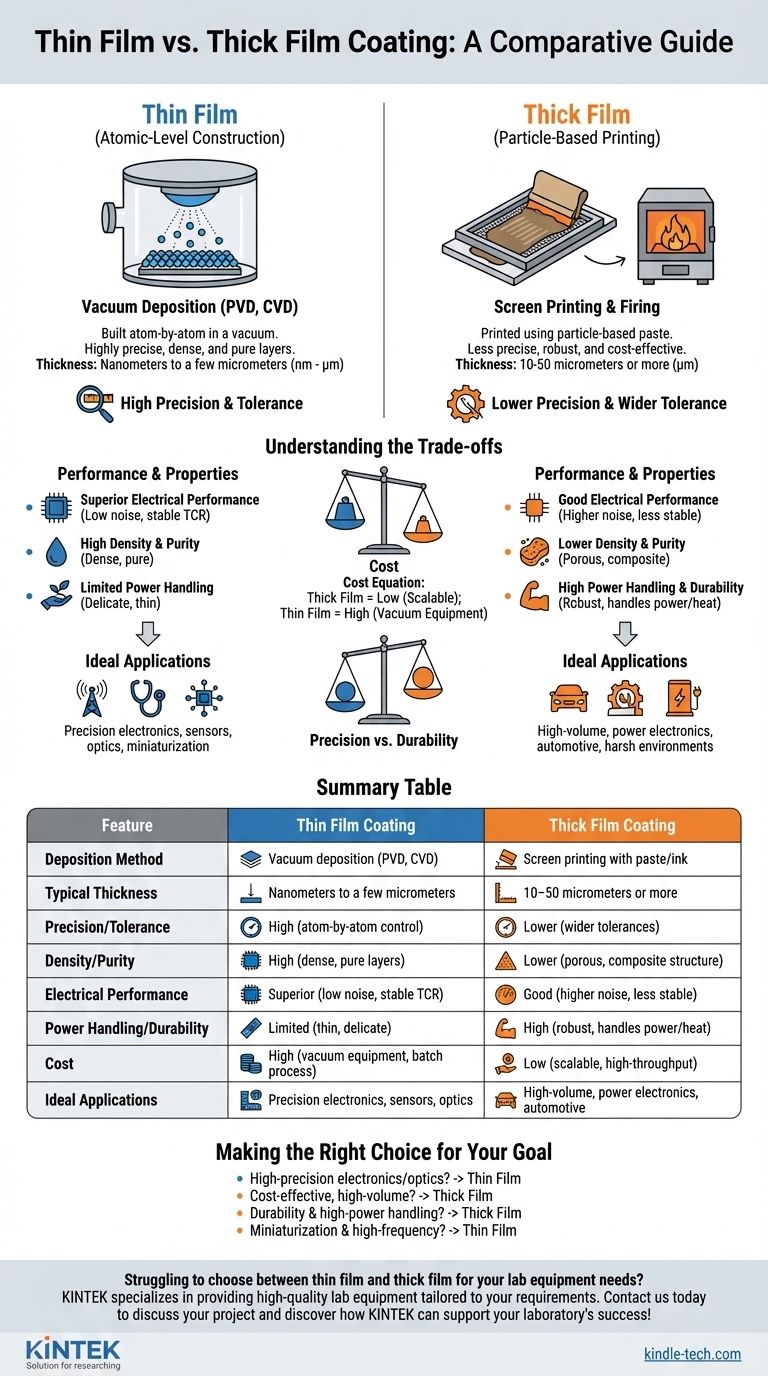

In sostanza, la differenza tra i rivestimenti a film sottile e a film spesso non è solo il loro spessore fisico, ma il processo fondamentale utilizzato per crearli. I film sottili sono costruiti atomo per atomo in un vuoto, risultando in strati altamente precisi e puri. I film spessi sono stampati utilizzando una pasta o inchiostro a base di particelle, creando un rivestimento meno preciso ma più robusto ed economico.

La scelta è un classico compromesso ingegneristico. La tecnologia a film sottile offre precisione e prestazioni elettriche impareggiabili per applicazioni sensibili, mentre la tecnologia a film spesso offre durata e produzione a basso costo per componenti ad alto volume o ad alta potenza.

Il Fattore Determinante: Metodo di Deposizione

La distinzione primaria tra film sottile e spesso deriva da come vengono applicati a un substrato. Questa differenza fondamentale nel processo determina quasi ogni altra proprietà, dalla densità e purezza al costo e alle prestazioni.

Film Sottile: Costruzione a Livello Atomico

I film sottili sono creati utilizzando processi di deposizione che avvengono in un vuoto. Questi metodi costruiscono lo strato di film strato per strato su scala molecolare o atomica.

I metodi più comuni sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). In questi processi, il materiale viene vaporizzato e poi si condensa sul substrato, formando un film estremamente uniforme, denso e puro. Questo strato ha tipicamente uno spessore compreso tra pochi nanometri (nm) e pochi micrometri (µm).

Film Spesso: Stampa a Base di Particelle

I film spessi sono più spesso applicati utilizzando un processo di serigrafia, simile a come una grafica viene stampata su una maglietta. Una "pasta" o "inchiostro" – una miscela del materiale funzionale (come un metallo), un legante di fritta di vetro e un solvente organico – viene spinta attraverso uno schermo a rete sul substrato.

La parte viene quindi cotta in un forno. Il solvente organico brucia e la fritta di vetro si scioglie per legare le particelle funzionali tra loro e al substrato. Il film risultante è molto più spesso (tipicamente 10-50 µm o più), più poroso e meno puro di un film sottile.

Differenze Chiave in Prestazioni e Proprietà

Il metodo di deposizione influisce direttamente sulle caratteristiche finali del rivestimento. Comprendere queste differenze è cruciale per selezionare la tecnologia giusta per la propria applicazione.

Precisione e Tolleranza

I film sottili offrono una precisione eccezionale. Poiché sono depositati atomo per atomo, il loro spessore è altamente controllabile e le caratteristiche possono essere modellate con la fotolitografia per creare linee estremamente sottili. Ciò si traduce in componenti, come i resistori, con tolleranze molto strette.

I film spessi sono intrinsecamente meno precisi. Il processo di serigrafia e la natura a base di particelle della pasta portano a una maggiore variazione nello spessore e nella definizione delle linee. Le tolleranze sono più ampie e spesso sono necessari passaggi di post-elaborazione come il taglio laser per ottenere valori specifici.

Purezza e Densità

I film sottili sono quasi completamente densi e hanno una purezza molto elevata. L'ambiente sotto vuoto previene la contaminazione, risultando in un film con proprietà molto vicine al materiale sfuso.

I film spessi sono porosi per natura. Il materiale legante che tiene insieme le particelle funzionali crea una struttura composita che è meno densa e le cui proprietà sono una combinazione di tutti i materiali nella pasta.

Prestazioni Elettriche

Per applicazioni elettroniche esigenti, il film sottile è superiore. La sua purezza e struttura uniforme portano a un rumore elettrico inferiore, migliori prestazioni ad alta frequenza e un coefficiente di temperatura della resistenza (TCR) più stabile.

I componenti a film spesso sono cavalli da lavoro per l'elettronica generica. Sebbene le loro prestazioni siano eccellenti per molte applicazioni, le impurità e la struttura porosa comportano un rumore più elevato e una minore stabilità rispetto alle controparti a film sottile.

Gestione della Potenza e Durata

La maggiore massa fisica di un film spesso gli consente di gestire una potenza significativamente maggiore e di dissipare il calore in modo più efficace. Questi rivestimenti sono generalmente più robusti meccanicamente e resistenti allo stress ambientale e alle sovratensioni.

I film sottili, essendo incredibilmente sottili, hanno una capacità di gestione della potenza limitata e possono essere più suscettibili a danni fisici se non adeguatamente protetti.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente migliore; sono ottimizzate per obiettivi diversi. Il compromesso più significativo è tra costo di produzione e precisione delle prestazioni.

L'Equazione del Costo

La produzione di film spesso è un processo relativamente semplice e ad alta produttività. La serigrafia è veloce, economica e altamente scalabile, rendendola la scelta dominante per componenti prodotti in massa come resistori a chip e circuiti integrati ibridi.

La deposizione di film sottile richiede sofisticate apparecchiature per il vuoto ed è un processo molto più lento e basato su lotti. L'investimento di capitale e i costi operativi sono significativamente più elevati, riservandone l'uso ad applicazioni in cui le sue prestazioni superiori sono una necessità.

Ambiente di Applicazione

I film spessi eccellono in ambienti automobilistici, industriali ed elettronici di potenza difficili grazie alla loro intrinseca robustezza.

I film sottili sono lo standard in applicazioni in cui precisione, miniaturizzazione e prestazioni ad alta frequenza sono critiche, come nelle telecomunicazioni, nei dispositivi medici e nei sensori ad alta precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito primario della tua applicazione dovrebbe guidare la tua decisione tra la tecnologia a film sottile e a film spesso.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alta precisione: Scegli il film sottile per la sua uniformità superiore, le tolleranze strette e le eccellenti proprietà elettriche.

- Se il tuo obiettivo principale è la produzione in serie a basso costo: Scegli il film spesso per il suo basso costo di produzione e il processo di serigrafia rapido e scalabile.

- Se il tuo obiettivo principale è la durata e la gestione di alta potenza: Scegli il film spesso per la sua robustezza fisica e la capacità di dissipare il calore e gestire carichi elettrici più elevati.

- Se il tuo obiettivo principale è la miniaturizzazione e le prestazioni ad alta frequenza: Scegli il film sottile per la sua capacità di creare caratteristiche precise e su piccola scala con un'eccezionale integrità del segnale.

In definitiva, la scelta della tecnologia di film corretta consiste nell'allineare le capacità del processo con i tuoi specifici obiettivi di prestazioni e vincoli economici.

Tabella Riepilogativa:

| Caratteristica | Rivestimento a Film Sottile | Rivestimento a Film Spesso |

|---|---|---|

| Metodo di Deposizione | Deposizione sotto vuoto (PVD, CVD) | Serigrafia con pasta/inchiostro |

| Spessore Tipico | Da nanometri a pochi micrometri | 10–50 micrometri o più |

| Precisione/Tolleranza | Alta (controllo atomo per atomo) | Inferiore (tolleranze più ampie) |

| Densità/Purezza | Alta (strati densi e puri) | Inferiore (struttura porosa e composita) |

| Prestazioni Elettriche | Superiori (basso rumore, TCR stabile) | Buone (rumore più elevato, meno stabile) |

| Gestione della Potenza/Durata | Limitata (sottile, delicato) | Alta (robusto, gestisce potenza/calore) |

| Costo | Elevato (attrezzatura per vuoto, processo a lotti) | Basso (scalabile, alta produttività) |

| Applicazioni Ideali | Elettronica di precisione, sensori, ottica | Alto volume, elettronica di potenza, automobilistico |

Stai lottando per scegliere tra film sottile e film spesso per le esigenze delle tue apparecchiature di laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di rivestimento. Che tu abbia bisogno della precisione della deposizione a film sottile o della durata dei processi a film spesso, i nostri esperti possono aiutarti a selezionare la soluzione giusta per migliorare l'efficienza e le prestazioni del tuo laboratorio. Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Quanto costa l'attrezzatura per diamanti CVD? Una ripartizione degli investimenti dal laboratorio alla produzione

- Cos'è la deposizione chimica da vapore a bassa pressione (LPCVD)? La chiave per una uniformità superiore del film sottile

- Come vengono realizzati i film sottili? Una guida alle tecniche di deposizione PVD, CVD e ALD

- Come funzionano le apparecchiature per l'infiltrazione chimica da vapore (CVI)? Master interfaccia BN e deposizione di matrice SiC

- Qual è la funzione principale del forno di deposizione CVD nella produzione di materiali sfusi di ZnS tramite deposizione chimica da vapore?

- Perché viene utilizzata la chimica di fase gassosa ricca di argon per la crescita dell'UNCD? Sblocca la sintesi di nano-diamanti di precisione

- Quali sono le fasi della deposizione chimica da vapore? Costruisci Film Sottili Superiori Atomo per Atomo

- Qual è il riassunto della deposizione chimica da vapore? Una guida ai film sottili ad alte prestazioni