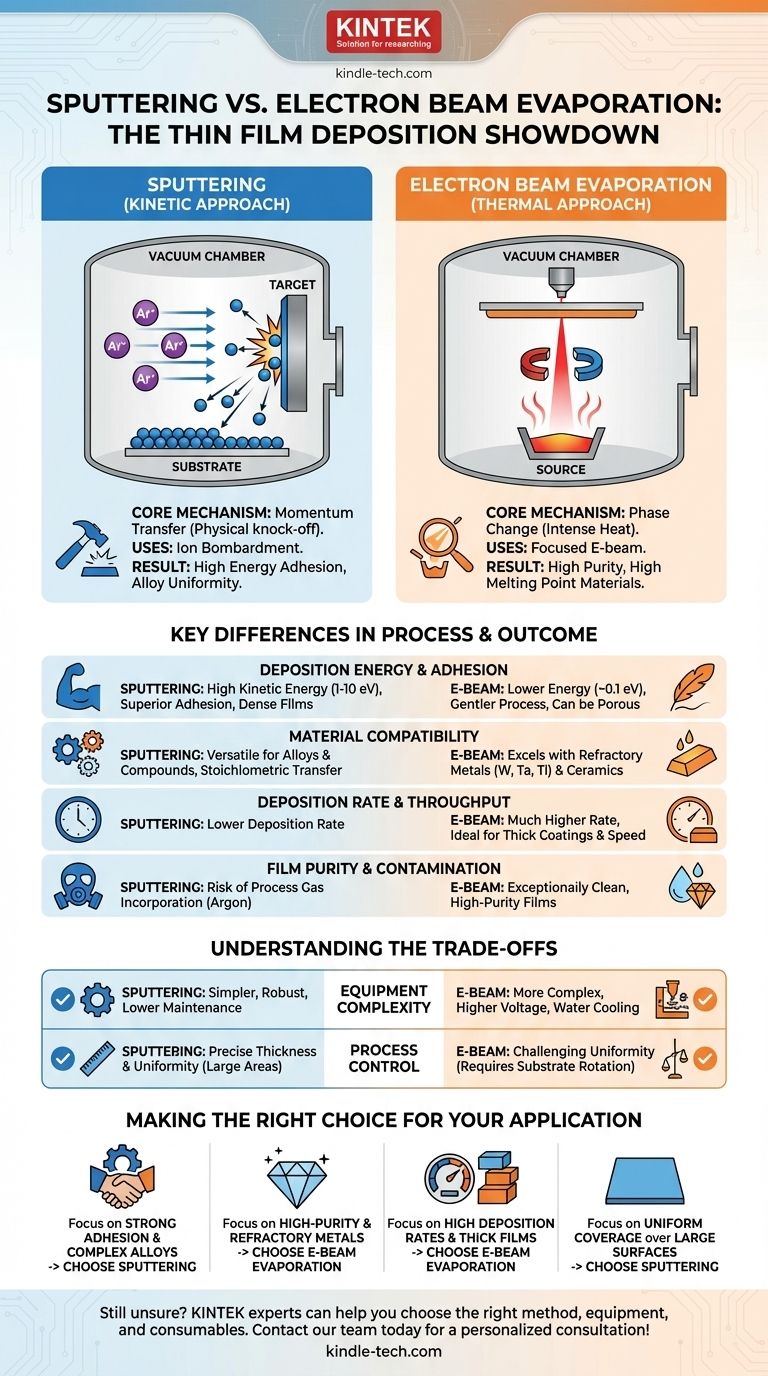

In sostanza, la differenza principale risiede nel modo in cui gli atomi vengono liberati da un materiale sorgente. Lo sputtering è un processo cinetico che utilizza il bombardamento ionico per rimuovere fisicamente gli atomi da un bersaglio, in modo simile alla sabbiatura. L'evaporazione a fascio di elettroni (e-beam) è un processo termico che utilizza un fascio focalizzato di elettroni per riscaldare un materiale fino a farlo bollire e trasformarlo in vapore.

La distinzione fondamentale è tra forza e calore. Lo sputtering utilizza il trasferimento di momento per una deposizione più energetica che eccelle nell'adesione e nell'uniformità delle leghe, mentre l'evaporazione a fascio di elettroni utilizza l'energia termica per una deposizione più pulita e veloce, ideale per materiali ad alta purezza e ad alto punto di fusione.

Il Meccanismo Centrale: Momento vs. Calore

Per scegliere il metodo giusto, devi prima comprendere i loro principi fisici fondamentalmente diversi. Una è una collisione meccanica, l'altra è un cambiamento di fase guidato da un calore intenso.

Come Funziona lo Sputtering (L'Approccio Cinetico)

Lo sputtering inizia introducendo un gas inerte, tipicamente argon, in una camera a vuoto e creando un plasma.

Un campo elettrico accelera questi ioni di argon caricati positivamente verso il materiale sorgente, noto come bersaglio.

All'impatto, gli ioni energetici trasferiscono il loro momento agli atomi del bersaglio, sbalzandoli via. Questi atomi espulsi viaggiano attraverso la camera e ricoprono il substrato, formando un film sottile.

Come Funziona l'Evaporazione a Fascio di Elettroni (L'Approccio Termico)

In un sistema a fascio di elettroni, un fascio di elettroni ad alta intensità viene generato da un filamento caldo.

Magneti potenti deviano e focalizzano questo fascio su un piccolo punto all'interno di un crogiolo contenente il materiale sorgente.

L'immensa energia del fascio di elettroni riscalda rapidamente il materiale oltre i suoi punti di fusione ed ebollizione, facendolo evaporare. Questo vapore sale attraverso la camera a vuoto e si condensa sul substrato più freddo, formando il film.

Differenze Chiave nel Processo e nel Risultato

La scelta tra questi due metodi ha conseguenze significative sulle proprietà del film finale, sui materiali che è possibile utilizzare e sull'efficienza complessiva del processo.

Energia di Deposizione e Adesione del Film

Gli atomi sputterati hanno un'energia cinetica significativamente più elevata (tipicamente 1-10 eV) rispetto agli atomi evaporati (circa 0,1 eV).

Questa alta energia aiuta gli atomi a incorporarsi fisicamente nella superficie del substrato, risultando in film più densi con adesione superiore. La deposizione a fascio di elettroni è un processo più delicato, il che può essere un vantaggio per substrati delicati.

Compatibilità dei Materiali

L'evaporazione a fascio di elettroni eccelle nella deposizione di materiali con punti di fusione molto elevati, come tungsteno, tantalio e titanio, nonché ceramiche e dielettrici ottici che sono difficili o impossibili da sputare efficacemente.

Lo sputtering è più versatile per creare film da leghe o composti. Poiché gli atomi vengono rimossi meccanicamente, è molto più probabile che la composizione del film depositato corrisponda alla composizione del bersaglio sorgente.

Velocità di Deposizione e Throughput

Per la maggior parte dei materiali, l'evaporazione a fascio di elettroni offre una velocità di deposizione molto più elevata rispetto allo sputtering.

Ciò lo rende il metodo preferito per applicare rivestimenti spessi o in applicazioni industriali ad alto throughput in cui la velocità è un fattore critico.

Purezza del Film e Contaminazione

Poiché riscalda solo il materiale sorgente in un vuoto spinto, l'evaporazione a fascio di elettroni è un processo eccezionalmente pulito che produce film di altissima purezza.

Nello sputtering, esiste un rischio piccolo ma reale che il gas di processo (argon) venga incorporato o inglobato nel film in crescita, il che può essere indesiderabile in alcune applicazioni ad alta purezza come la produzione di semiconduttori.

Comprendere i Compromessi

Nessun metodo è universalmente superiore. La scelta ottimale dipende dal bilanciamento della complessità dell'attrezzatura, del controllo del processo e dei potenziali svantaggi.

Complessità e Costo dell'Attrezzatura

I sistemi di sputtering possono essere relativamente semplici e robusti, spesso richiedendo una manutenzione minima. Sono adatti per rivestimenti affidabili e ripetibili su ampie aree.

I sistemi a fascio di elettroni sono generalmente più complessi. Richiedono alimentatori ad alta tensione, potenti elettromagneti per il controllo del fascio e sistemi di raffreddamento ad acqua per il crogiolo, il che può aumentare sia il costo iniziale che i requisiti di manutenzione.

Riscaldamento del Substrato

Entrambi i processi possono riscaldare il substrato, ma attraverso meccanismi diversi.

Il plasma in una camera di sputtering irradia calore e può causare un significativo riscaldamento del substrato. Nel fascio di elettroni, la fonte principale di calore è la radiazione del materiale sorgente fuso nel crogiolo. La scelta migliore dipende spesso da quale tipo di trasferimento di calore è più gestibile per un dato substrato.

Controllo del Processo

Lo sputtering offre generalmente un controllo più semplice e preciso sullo spessore e sull'uniformità del film, specialmente su substrati di grandi dimensioni o di forma complessa.

Ottenere un'alta uniformità con l'evaporazione a fascio di elettroni può essere più impegnativo e spesso richiede una rotazione complessa del substrato e un attento posizionamento della sorgente.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo materiale e dalle proprietà desiderate del tuo film sottile.

- Se la tua priorità principale è una forte adesione del film e la deposizione di leghe complesse: Lo sputtering è la scelta superiore grazie alla sua deposizione ad alta energia e al trasferimento stechiometrico.

- Se la tua priorità principale sono film ad alta purezza di metalli refrattari o rivestimenti ottici: L'evaporazione a fascio di elettroni fornisce la pulizia e l'energia termica necessarie per questi materiali esigenti.

- Se la tua priorità principale sono alte velocità di deposizione per film spessi: La velocità e l'efficienza dell'evaporazione a fascio di elettroni la rendono il leader indiscusso per il throughput.

- Se la tua priorità principale è ottenere una copertura uniforme su superfici grandi e complesse: Lo sputtering fornisce spesso una soluzione di rivestimento più controllabile e intrinsecamente uniforme.

In definitiva, la selezione del metodo di deposizione corretto richiede una chiara comprensione del tuo obiettivo finale e dei principi fisici per raggiungerlo.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Meccanismo Centrale | Cinetico (Trasferimento di Momento) | Termico (Riscaldamento/Vaporizzazione) |

| Vantaggio Principale | Adesione Superiore, Uniformità delle Leghe | Alta Purezza, Materiali ad Alto Punto di Fusione |

| Velocità di Deposizione | Inferiore | Superiore |

| Densità del Film | Alta (Film Densi) | Inferiore (Può essere poroso) |

| Ideale Per | Leghe, Forme Complesse, Forte Adesione | Metalli Refrattari, Rivestimenti Ottici, Film Spessi |

Ancora incerto su quale metodo di deposizione di film sottili sia giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue specifiche esigenze di laboratorio, sia che tu stia lavorando con bersagli di sputtering o sorgenti di evaporazione a fascio di elettroni. Lascia che ti aiutiamo a ottenere il rivestimento perfetto per il tuo progetto. Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- È possibile riscaldare un giunto brasato? Una guida alla riparazione, allo smontaggio e ai processi post-brasatura

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Quali istituzioni hanno regolato i punti di impostazione dei loro congelatori ULT a -70°C? Risparmiare energia senza rischiare i campioni

- Qual è l'effetto della pressione di sputtering? Domina l'Energia Atomica per Film Sottili Superiori

- Quali sono gli svantaggi della distillazione? I costi nascosti della compressione dei modelli

- Qual è il tempo di residenza nella pirolisi rapida? Una corsa sotto i 2 secondi per massimizzare il bio-olio

- Qual è l'uso del sintere nell'altoforno? Ottimizza la produzione di ferro con materie prime ingegnerizzate

- Cosa si intende per sinterizzazione? Una guida alla produzione allo stato solido