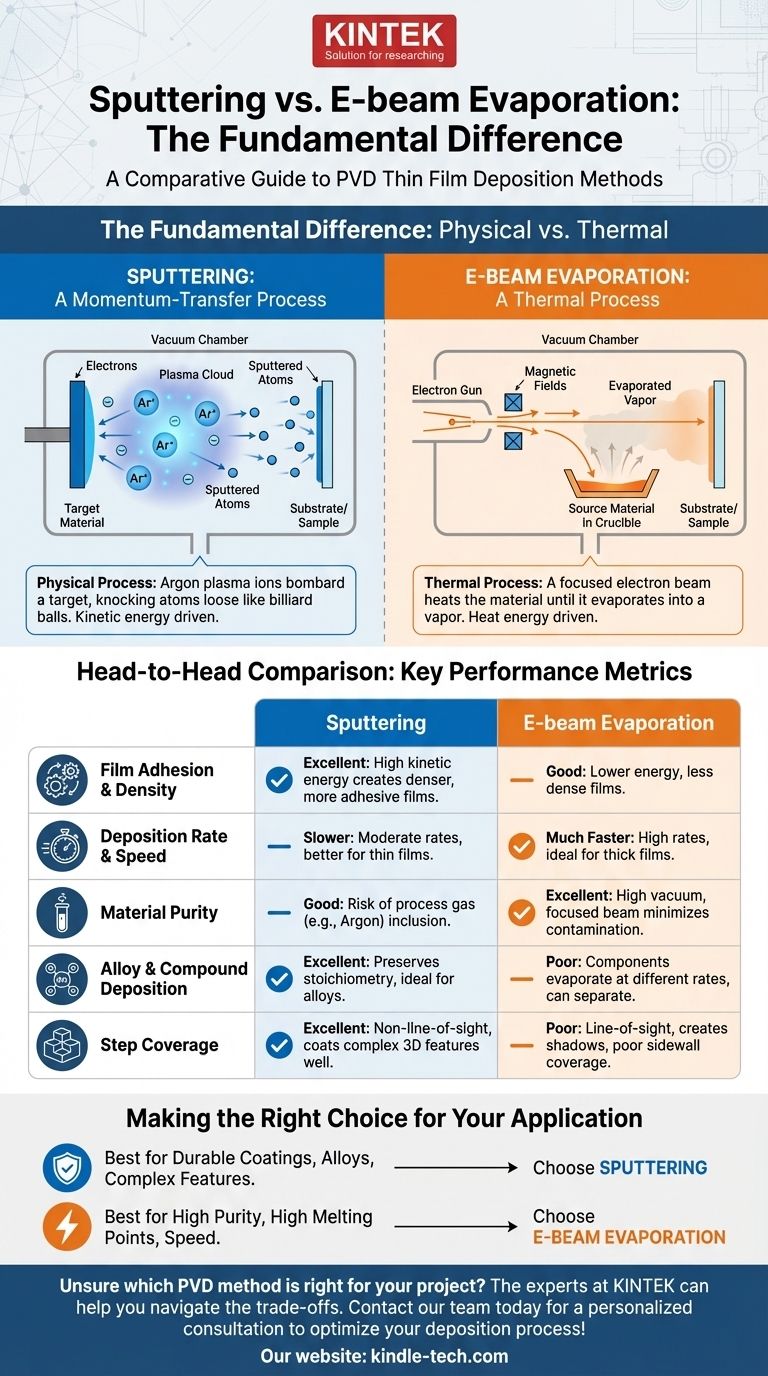

La differenza fondamentale tra sputtering ed evaporazione a fascio di elettroni (E-beam) risiede nel modo in cui gli atomi vengono rimossi dal materiale sorgente. Lo sputtering è un processo fisico di trasferimento di momento in cui gli ioni di un plasma bombardano un bersaglio, sbalzando via gli atomi come palle da biliardo. Al contrario, l'evaporazione E-beam è un processo termico in cui un fascio focalizzato di elettroni riscalda il materiale fino a farlo evaporare in vapore.

Sebbene entrambi siano metodi per depositare film sottili sottovuoto, la scelta tra i due rappresenta un compromesso ingegneristico critico. Lo sputtering eccelle nella creazione di film densi e adesivi con eccellente uniformità, mentre l'evaporazione E-beam offre maggiore purezza e velocità di deposizione molto più elevate.

La fisica dello Sputtering: un approccio basato sul momento

Lo sputtering è un tipo di deposizione fisica da vapore (PVD) che si basa sull'energia cinetica piuttosto che sul calore per generare un vapore di atomi per la deposizione.

Il meccanismo centrale: il "sabbiatore" al plasma

Innanzitutto, una camera a vuoto viene riempita con una piccola quantità di gas inerte, tipicamente Argon (Ar). Viene applicata un'alta tensione, che ionizza il gas e crea un plasma, una nuvola incandescente di ioni positivi ed elettroni liberi.

Eiezione degli atomi bersaglio

Il materiale sorgente, noto come bersaglio, viene sottoposto a un forte polarizzazione elettrica negativa. Questo attrae gli ioni di Argon positivi dal plasma, facendoli accelerare e collidere con il bersaglio ad alta velocità.

Questo bombardamento è un processo puramente fisico. L'impatto dei pesanti ioni di Argon trasferisce abbastanza momento per espellere, o "sputterare", singoli atomi dalla superficie del bersaglio.

Deposizione sul substrato

Questi atomi sputterati vengono espulsi con significativa energia cinetica e viaggiano in varie direzioni. Alla fine colpiscono il campione, o substrato, e si condensano sulla sua superficie, costruendo lentamente un film sottile un atomo alla volta.

La fisica dell'Evaporazione E-beam: un approccio termico

L'evaporazione E-beam è un metodo PVD termico che utilizza energia altamente focalizzata per fondere e vaporizzare il materiale sorgente.

Il meccanismo centrale: riscaldamento a fascio di elettroni focalizzato

In una camera ad alto vuoto, un filamento emette un flusso di elettroni. Questi elettroni vengono accelerati da alta tensione e poi guidati con precisione da campi magnetici per formare un fascio di elettroni ad alta energia.

Fusione e vaporizzazione

Questo fascio è diretto verso il materiale sorgente, che si trova in un crogiolo raffreddato ad acqua. L'energia intensa e localizzata del fascio riscalda rapidamente il materiale oltre il suo punto di fusione e lo fa evaporare (o sublimare, se è un materiale che passa direttamente da solido a gas).

Deposizione "linea di vista"

La nuvola di vapore risultante viaggia in linea retta, un percorso a "linea di vista", dalla sorgente al substrato più freddo. Al contatto, il vapore si condensa nuovamente in solido, formando il film sottile.

Confronto diretto: metriche chiave di prestazione

Comprendere le differenze nei loro meccanismi fisici ci permette di confrontare le loro prestazioni per applicazioni specifiche.

Adesione e densità del film

Gli atomi sputterati arrivano al substrato con energia cinetica molto più elevata rispetto agli atomi evaporati. Questa energia li aiuta a formare un film più denso e compatto con adesione superiore al substrato.

Velocità di deposizione e rapidità

L'evaporazione E-beam è generalmente molto più veloce dello sputtering. Poiché riscalda direttamente il materiale a pressioni di vapore elevate, può raggiungere velocità di deposizione di ordini di grandezza superiori, rendendola ideale per creare film spessi.

Purezza del materiale

L'E-beam è tipicamente il processo più puro. Il fascio altamente focalizzato riscalda solo il materiale sorgente e l'alto vuoto minimizza la contaminazione. Lo sputtering, al contrario, può portare all'inclusione del gas di processo (ad esempio, Argon) nel film in crescita, il che può essere indesiderabile.

Compatibilità dei materiali

Lo sputtering è altamente versatile ed è il metodo preferito per depositare leghe e composti. Poiché espelle gli atomi fisicamente, preserva la composizione originale del materiale (stechiometria). L'E-beam può avere difficoltà con le leghe, poiché il componente con il punto di ebollizione più basso può evaporare più velocemente, alterando la composizione del film. Tuttavia, l'E-beam eccelle nella deposizione di materiali ad alto punto di fusione come tungsteno o tantalio.

Copertura dei gradini (Step Coverage)

Lo sputtering offre una migliore copertura dei gradini, ovvero la capacità di rivestire uniformemente superfici con caratteristiche 3D complesse. Gli atomi sputterati si disperdono all'interno della camera, consentendo loro di rivestire i lati delle caratteristiche. La natura a linea di vista dell'E-beam crea "ombre" dietro le caratteristiche alte, portando a una scarsa copertura delle pareti laterali.

Comprendere i compromessi

Nessun metodo è universalmente superiore; la scelta comporta il bilanciamento di priorità concorrenti.

Complessità e costo del sistema

I sistemi di sputtering DC semplici possono essere relativamente economici e facili da mantenere. Tuttavia, i sistemi di sputtering a magnetron o RF più avanzati sono significativamente più complessi. I sistemi E-beam sono intrinsecamente complessi e costosi a causa della pistola elettronica, degli alimentatori ad alta tensione, delle bobine di sterzo magnetiche e della necessità di un vuoto più elevato.

Potenziale di danno al substrato

Entrambi i metodi possono potenzialmente danneggiare substrati sensibili. L'alto plasma energetico in un sistema di sputtering può causare danni superficiali. I sistemi E-beam generano elettroni vaganti e raggi X, che possono essere altamente dannosi per dispositivi a semiconduttore sensibili o alcuni polimeri.

Controllo del processo

Il controllo dello sputtering si basa sulla pressione del gas, sulla potenza e sulla tensione del bersaglio. Il controllo E-beam si basa sulla gestione precisa della potenza e del modello di scansione del fascio di elettroni per garantire un riscaldamento ed evaporazione uniformi.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è sui film densi, durevoli e altamente adesivi (ad esempio, filtri ottici, rivestimenti duri): Lo sputtering è spesso la scelta superiore grazie alla maggiore energia degli atomi depositati.

- Se la tua attenzione principale è sull'alta velocità di deposizione e sulla purezza del materiale (ad esempio, deposizione di strati spessi di metallo puro): L'evaporazione E-beam è il chiaro vincitore.

- Se la tua attenzione principale è sulla deposizione di una lega o composto complesso preservandone la composizione: Lo sputtering offre un controllo stechiometrico di gran lunga migliore.

- Se la tua attenzione principale è sul rivestimento di un dispositivo elettronico sensibile: Devi valutare attentamente il rischio di danni da plasma derivanti dallo sputtering rispetto al rischio di danni da radiazioni derivanti dall'evaporazione E-beam.

In definitiva, la scelta dipende da quale insieme di caratteristiche del processo si allinea meglio con le proprietà richieste del tuo film finale.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione E-beam |

|---|---|---|

| Meccanismo principale | Trasferimento di momento (fisico) | Evaporazione termica |

| Adesione/Densità del film | Eccellente | Buona |

| Velocità di deposizione | Più lenta | Molto più veloce |

| Purezza del materiale | Buona (rischio di inclusione di gas) | Eccellente |

| Deposizione di leghe/composti | Eccellente (preserva la stechiometria) | Scarsa (può separarsi) |

| Copertura dei gradini | Eccellente (non linea di vista) | Scarsa (linea di vista) |

| Ideale per | Rivestimenti durevoli, leghe complesse | Alta purezza, materiali ad alto punto di fusione, velocità |

Non sei sicuro di quale metodo PVD sia giusto per il tuo progetto? Gli esperti di KINTEK possono aiutarti a navigare nei compromessi tra sputtering ed evaporazione E-beam per ottenere il film sottile perfetto per la tua applicazione. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per soddisfare le tue specifiche esigenze di ricerca e produzione.

Contatta oggi il nostro team per una consulenza personalizzata e lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico