In sostanza, la differenza tra la sinterizzazione a plasma (SPS) e la sinterizzazione convenzionale risiede nel metodo di riscaldamento. L'SPS utilizza una corrente elettrica diretta pulsata per riscaldare internamente il campione e il suo stampo, consentendo un riscaldamento e un consolidamento estremamente rapidi. Al contrario, la sinterizzazione convenzionale si basa su un riscaldamento lento ed esterno all'interno di un forno, un processo che richiede tempo ed energia significativamente maggiori.

La scelta tra questi metodi non riguarda solo la velocità; riguarda l'integrità del materiale. Il processo rapido e a bassa temperatura dell'SPS offre a scienziati e ingegneri un controllo senza precedenti, consentendo loro di preservare delicate nanostrutture e creare materiali ad alte prestazioni impossibili da fabbricare con tecniche convenzionali.

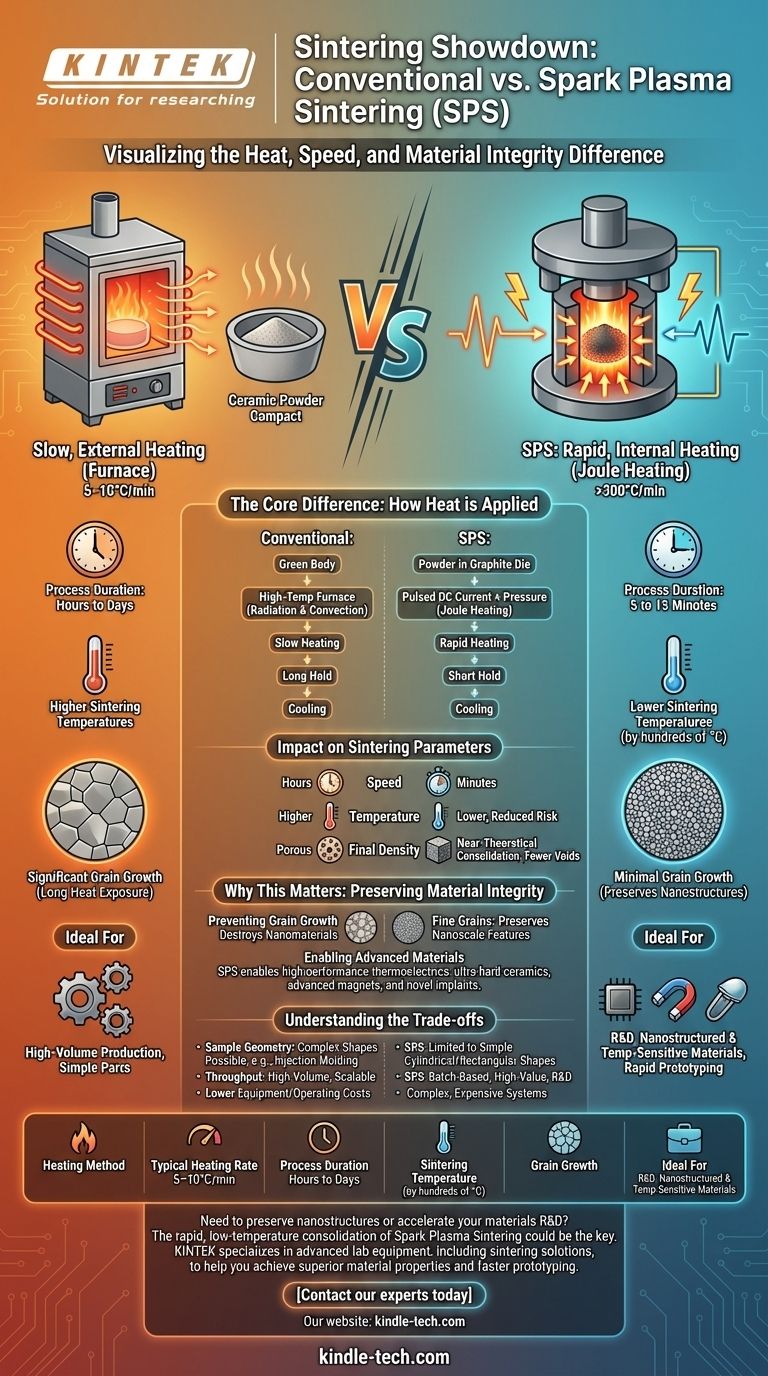

La Differenza Fondamentale: Come Viene Applicato il Calore

La distinzione fondamentale che guida tutti gli altri vantaggi e svantaggi è il meccanismo utilizzato per fornire energia termica al materiale in polvere.

Sinterizzazione Convenzionale: Riscaldamento Lento ed Esterno

La sinterizzazione convenzionale posiziona un pezzo pre-compattato, spesso chiamato "corpo verde", in un forno ad alta temperatura.

Il calore viene trasferito dagli elementi riscaldanti esterni alla superficie del pezzo tramite irraggiamento e convezione. Questo processo è lento, con velocità di riscaldamento tipiche di 5–10°C al minuto.

Sinterizzazione a Plasma (SPS): Riscaldamento Rapido e Interno

Nell'SPS, la polvere viene inserita in uno stampo di grafite, che viene quindi sottoposto sia a pressione meccanica sia a una corrente continua pulsata ad alto amperaggio.

Il riscaldamento è generato internamente tramite riscaldamento Joule, poiché la corrente elettrica attraversa lo stampo di grafite conduttivo e, in alcuni casi, la polvere stessa. Questo meccanismo di riscaldamento diretto consente velocità di riscaldamento incredibilmente elevate, spesso superiori a 300°C al minuto.

L'Impatto sui Parametri di Sinterizzazione

Questa differenza nel metodo di riscaldamento ha profonde conseguenze sull'intero processo di sinterizzazione, dalla velocità e temperatura alla qualità finale del materiale.

Velocità: Ore contro Minuti

La sinterizzazione convenzionale è un processo lungo. Raggiungere la temperatura target può richiedere diverse ore e il materiale deve essere mantenuto a quella temperatura per un periodo prolungato per densificarsi. L'intero ciclo può durare da molte ore a diversi giorni.

L'SPS è ordini di grandezza più veloce. Una temperatura target di 1200°C può essere raggiunta in meno di cinque minuti. Il tempo totale di lavorazione, inclusi riscaldamento, mantenimento e raffreddamento, è spesso di soli 5-15 minuti.

Temperatura: Temperature di Sinterizzazione Più Basse

Poiché la pressione viene applicata simultaneamente al rapido riscaldamento, l'SPS può ottenere la completa densificazione a temperature di diverse centinaia di gradi inferiori rispetto ai metodi convenzionali.

Questo minore apporto termico riduce il rischio di trasformazioni di fase indesiderate, decomposizione o stress termico nel pezzo finale.

Densità Finale: Consolidamento Quasi Teorico

La combinazione di pressione e gli effetti unici della corrente elettrica pulsata (che può aiutare a pulire le superfici delle particelle) consente all'SPS di produrre costantemente materiali con densità quasi teorica.

Ciò significa meno vuoti o pori interni, con conseguenti proprietà meccaniche, ottiche ed elettriche superiori.

Perché è Importante: Preservare l'Integrità del Materiale

Il vantaggio principale dell'SPS non è solo la sua velocità, ma la sua capacità di consolidare le polveri minimizzando i danni alle loro delicate microstrutture.

Prevenire la Crescita dei Grani

Nella sinterizzazione convenzionale, la lunga esposizione ad alte temperature fa sì che i grani piccoli nella polvere diventino più grandi, un processo chiamato ingrossamento. Questo distrugge le proprietà uniche dei nanomateriali.

La breve durata del processo SPS è il suo punto di forza principale. Consolida la polvere in un solido denso prima che i grani abbiano il tempo di crescere, preservando le caratteristiche nanometriche o nanostrutturate nel materiale finale.

Abilitare Materiali Avanzati

Prevenendo la crescita dei grani, l'SPS è essenziale per la fabbricazione di materiali avanzati le cui proprietà dipendono dalla loro microstruttura fine.

Ciò include termoelettrici ad alte prestazioni, ceramiche ultra-dure, magneti avanzati e nuovi impianti biomedici le cui prestazioni sono direttamente legate al mantenimento di una struttura a grana nanometrica.

Comprendere i Compromessi

Sebbene potente, l'SPS non è una soluzione universale. Presenta limitazioni specifiche che rendono i metodi convenzionali più adatti in certi scenari.

Geometria e Dimensioni del Campione

L'SPS è limitato alle semplici forme cilindriche o rettangolari degli stampi in grafite costosi utilizzati nel processo. Creare forme complesse è difficile e costoso. La sinterizzazione convenzionale può gestire geometrie più complesse prodotte con metodi come lo stampaggio a iniezione.

Materiale e Produttività (Throughput)

Il processo SPS è tipicamente basato su lotti ed è più adatto per materiali di alto valore nella ricerca e sviluppo o nella produzione su piccola scala. Per la produzione ad alto volume e a basso costo di parti semplici, la sinterizzazione in forno convenzionale è spesso più scalabile ed economica.

Costi di Attrezzatura e Operativi

I sistemi SPS sono significativamente più complessi e costosi da acquistare e mantenere rispetto a un forno ad alta temperatura standard e a una pressa idraulica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di sinterizzazione corretto richiede una chiara comprensione del materiale, del budget e dell'applicazione finale.

- Se il tuo obiettivo principale è la ricerca di materiali nuovi, nanostrutturati o sensibili alla temperatura: L'SPS è la scelta superiore per la sua capacità di preservare microstrutture fini e raggiungere rapidamente alta densità.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti ceramiche o metalliche semplici e robuste: La sinterizzazione convenzionale offre spesso una soluzione più economica e scalabile dove il controllo della microstruttura è meno critico.

- Se il tuo obiettivo principale è la rapida scoperta e prototipazione di materiali: La velocità dell'SPS consente iterazioni significativamente più veloci, permettendoti di testare dozzine di composizioni nel tempo necessario per eseguire un singolo esperimento convenzionale.

In definitiva, la tua scelta dipende dal fatto che il tuo obiettivo sia produrre in modo efficiente un materiale noto o ingegnerizzarne uno completamente nuovo con proprietà precisamente controllate.

Tabella Riassuntiva:

| Parametro | Sinterizzazione Convenzionale | Sinterizzazione a Plasma (SPS) |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento lento ed esterno del forno | Riscaldamento Joule rapido e interno tramite corrente CC pulsata |

| Velocità Tipica di Riscaldamento | 5–10°C al minuto | >300°C al minuto |

| Durata del Processo | Ore a giorni | 5-15 minuti |

| Temperatura di Sinterizzazione | Più alta | Più bassa (di centinaia di gradi) |

| Crescita dei Grani | Significativa a causa della lunga esposizione al calore | Minima, preserva le nanostrutture |

| Ideale Per | Produzione ad alto volume di parti semplici | R&S, materiali nanostrutturati e sensibili alla temperatura |

Hai bisogno di preservare nanostrutture o accelerare la tua R&S sui materiali? Il consolidamento rapido e a bassa temperatura della Sinterizzazione a Plasma potrebbe essere la chiave della tua svolta. KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di sinterizzazione, per aiutarti a ottenere proprietà dei materiali superiori e una prototipazione più rapida.

Contatta oggi i nostri esperti per discutere come la giusta tecnologia di sinterizzazione può far progredire i tuoi obiettivi di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata