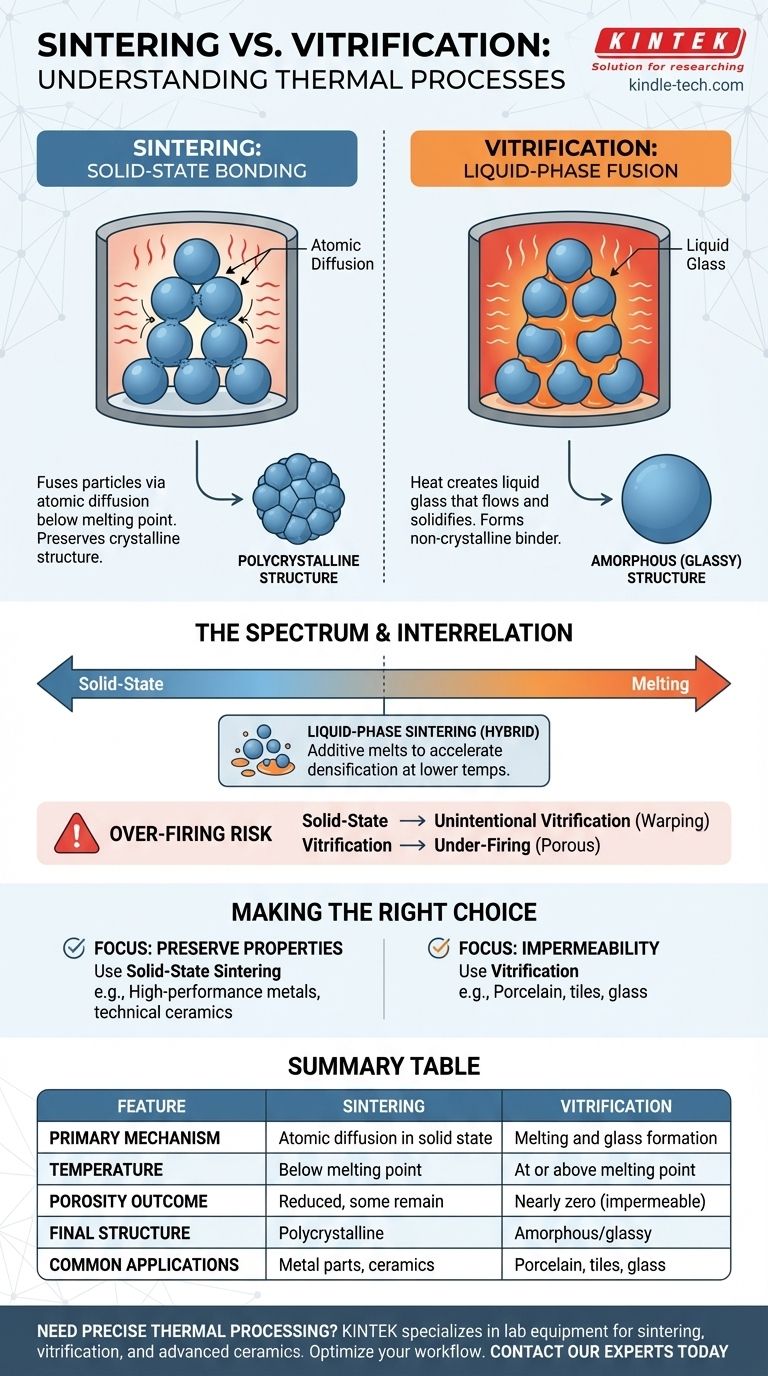

In scienza dei materiali, la sinterizzazione e la vetrificazione sono entrambi processi termici che utilizzano il calore per legare insieme le particelle, ma lo ottengono attraverso meccanismi fondamentalmente diversi. La sinterizzazione fonde le particelle tramite diffusione atomica allo stato solido, ben al di sotto del punto di fusione del materiale. La vetrificazione, al contrario, comporta il riscaldamento di un materiale fino a quando almeno una parte di esso si fonde in un vetro liquido, che poi si raffredda per formare un legante solido e non cristallino.

La distinzione cruciale è lo stato della materia coinvolto: la sinterizzazione lega le particelle mentre rimangono solide, mentre la vetrificazione comporta la creazione di una fase liquida vetrosa che si solidifica per fondere i componenti rimanenti ed eliminare la porosità.

La meccanica della sinterizzazione: costruire resistenza senza fondere

Il principio fondamentale: la diffusione atomica

La sinterizzazione comporta il riscaldamento di una polvere compattata a una temperatura elevata, ma comunque inferiore al suo punto di fusione.

A questa temperatura elevata, gli atomi nei punti di contatto delle particelle diventano mobili. Diffondono attraverso i confini delle particelle, facendo sì che le singole particelle si fondano e formino grani più grandi.

L'obiettivo: densificazione e resistenza

Lo scopo principale della sinterizzazione è ridurre lo spazio vuoto (porosità) tra le particelle.

Man mano che le particelle si legano e i pori si restringono, il materiale diventa significativamente più denso, più resistente e più stabile. Questo è il processo utilizzato per trasformare polveri metalliche in ingranaggi solidi o polveri ceramiche in componenti del motore.

Il risultato: una struttura policristallina

Poiché non si verifica una fusione estesa, la sinterizzazione generalmente preserva la struttura cristallina originale del materiale. Il pezzo finale è una massa solida di cristalli interconnessi.

Materiali come metalli, carburi e molte ceramiche tecniche ad alte prestazioni vengono lavorati in questo modo per mantenere le loro desiderabili proprietà cristalline.

La meccanica della vetrificazione: il ruolo di una fase liquida

Il principio fondamentale: la creazione di un legante vetroso

La vetrificazione si verifica quando un materiale viene riscaldato a una temperatura sufficientemente alta da causare una fusione parziale o completa.

Questo liquido fuso e viscoso fluisce nei pori tra eventuali particelle solide rimanenti. Al raffreddamento, questo liquido non ricristallizza ma si indurisce invece in uno stato amorfo, simile al vetro.

L'obiettivo: impermeabilità

Il vetro formato durante la vetrificazione sigilla efficacemente tutti i pori aperti, rendendo il prodotto finale impermeabile all'acqua, all'aria e ad altri fluidi.

Questo è il processo chiave per creare prodotti come stoviglie in porcellana, piastrelle in ceramica e il vetro stesso, dove prevenire l'assorbimento è fondamentale.

Il risultato: una struttura amorfa (vetrosa)

La caratteristica distintiva di un prodotto vetrificato è la presenza di una fase vetrosa continua e non cristallina (amorfa). Questa fase agisce come una matrice forte e impermeabile che tiene insieme l'intera struttura.

Comprendere l'interrelazione e i compromessi

Uno spettro di processi

È più utile pensare a questi non come due processi completamente separati, ma come risultati su uno spettro di trattamento termico. Molti processi ceramici ne comportano entrambi.

Sinterizzazione a fase liquida

Un processo industriale comune noto come sinterizzazione a fase liquida è un ibrido perfetto. Una piccola quantità di un additivo con un punto di fusione più basso viene miscelata con la polvere principale.

Quando riscaldato, questo additivo si scioglie e vetrifica, creando un liquido che accelera la densificazione e la sinterizzazione delle particelle solide primarie. Ciò consente la lavorazione a temperature più basse o il raggiungimento di densità più elevate.

Il rischio di surriscaldamento

Il compromesso chiave è il controllo. Se un materiale destinato solo alla sinterizzazione allo stato solido viene surriscaldato, può iniziare a vetrificarsi involontariamente.

Ciò può portare a cedimenti, deformazioni e perdita delle dimensioni precise e delle proprietà cristalline richieste per applicazioni ad alte prestazioni. Al contrario, una cottura insufficiente di una ceramica destinata a vetrificarsi comporterà un prodotto poroso, debole e non impermeabile.

Fare la scelta giusta per il tuo obiettivo

Il processo ideale dipende interamente dalle proprietà desiderate del prodotto finale.

- Se la tua attenzione principale è preservare le proprietà ad alta temperatura e la struttura cristallina di un materiale: Ti interessa la sinterizzazione allo stato solido, fondamentale per metalli ad alte prestazioni e ceramiche tecniche.

- Se la tua attenzione principale è creare un corpo denso, non poroso e a tenuta stagna: Devi ottenere la vetrificazione, che è il processo distintivo per prodotti come porcellana e vetro.

- Se la tua attenzione principale è accelerare la densificazione a temperature più basse: Potresti utilizzare la sinterizzazione a fase liquida, che sfrutta una quantità controllata di vetrificazione per favorire il legame delle particelle solide.

In definitiva, comprendere questa distinzione ti consente di controllare la densità finale, la porosità e le prestazioni di un materiale attraverso la precisa applicazione del calore.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Vetrificazione |

|---|---|---|

| Meccanismo principale | Diffusione atomica allo stato solido | Fusione e formazione di vetro |

| Temperatura | Al di sotto del punto di fusione | Al punto di fusione o superiore |

| Risultato della porosità | Porosità ridotta, ma ne può rimanere | Porosità quasi nulla (impermeabile) |

| Struttura finale | Policristallina | Amorfa/vetrosa |

| Applicazioni comuni | Parti metalliche, ceramiche tecniche | Porcellana, piastrelle, vetro |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sinterizzazione, la vetrificazione e i processi ceramici avanzati. Sia che tu stia sviluppando ceramiche tecniche ad alte prestazioni o prodotti in vetro impermeabili, le nostre soluzioni garantiscono un controllo accurato della temperatura e risultati coerenti. Contatta i nostri esperti oggi stesso per ottimizzare il tuo flusso di lavoro di lavorazione termica e ottenere le proprietà dei materiali desiderate.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C