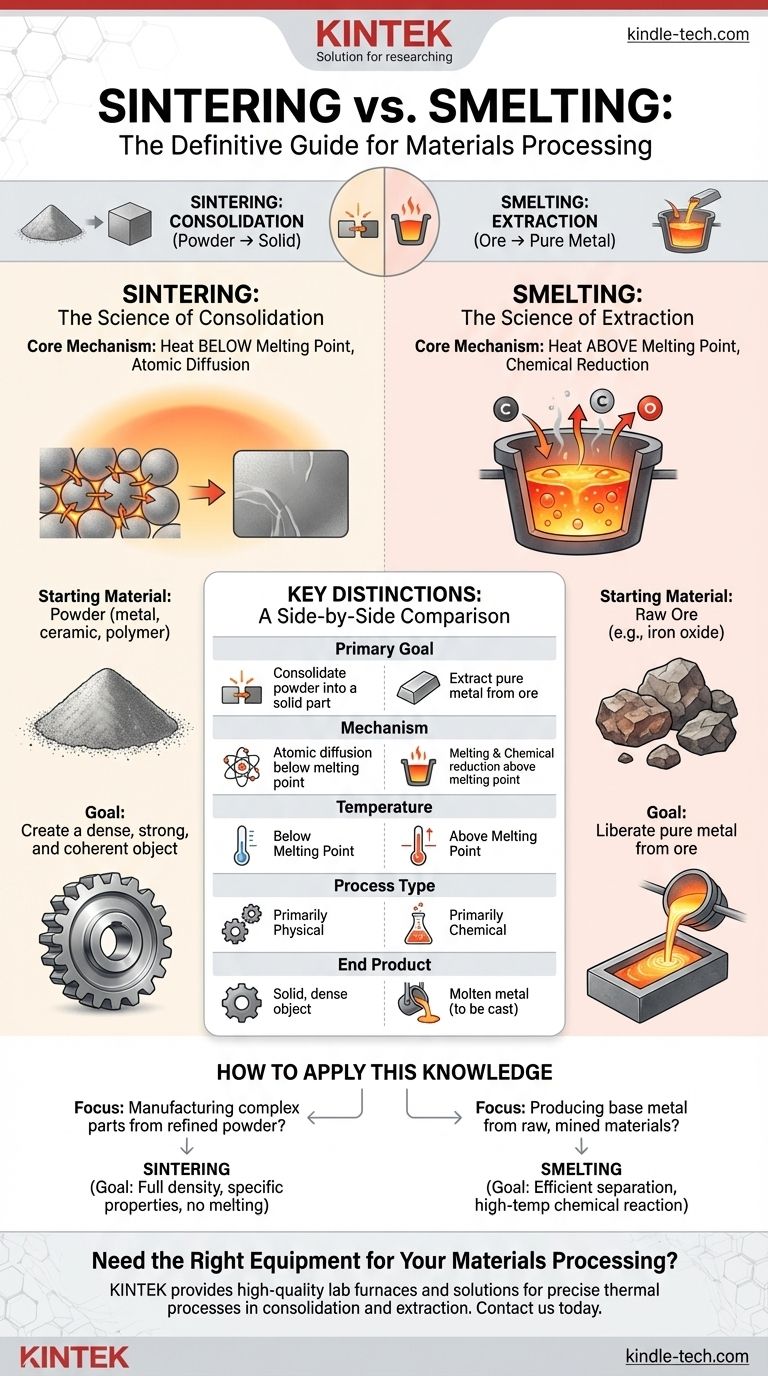

A livello fondamentale, la differenza tra sinterizzazione e fusione risiede nel loro scopo e meccanismo. La sinterizzazione è un processo che fonde materiali in polvere in una massa solida utilizzando calore al di sotto del punto di fusione. Al contrario, la fusione utilizza calore al di sopra del punto di fusione insieme ad agenti chimici per estrarre un metallo puro dal suo minerale.

La sinterizzazione è un processo di consolidamento, che trasforma una polvere in un oggetto solido denso. La fusione è un processo di estrazione, che separa chimicamente un metallo puro dal suo minerale naturale. La scelta dipende interamente dal fatto che il materiale di partenza sia una polvere che si desidera solidificare o un minerale che è necessario purificare.

Cos'è la Sinterizzazione? La Scienza del Consolidamento

La sinterizzazione è un trattamento termico per compattare e formare un materiale solido da una polvere senza fonderlo fino al punto di liquefazione.

Il Meccanismo Centrale: Calore, Non Fusione

La forza trainante della sinterizzazione è la diffusione atomica. Quando una massa in polvere viene riscaldata, gli atomi nei punti di contatto tra le particelle diventano più mobili. Migrano attraverso i confini, fondendo efficacemente le particelle insieme e riducendo gradualmente lo spazio vuoto, o porosità, tra di esse.

Questo intero processo avviene a temperature inferiori al punto di fusione del materiale. Pensa a come la neve strettamente compattata sotto pressione può trasformarsi lentamente in ghiaccio solido, anche sotto zero: è un cambiamento di struttura, non un cambiamento di stato da solido a liquido e ritorno.

Il Materiale di Partenza: Polvere

La sinterizzazione inizia con una polvere di un materiale specifico, come una lega metallica, una ceramica o un polimero. Questa polvere viene spesso prima compressa in una forma desiderata, creando un oggetto fragile talvolta chiamato "pezzo verde".

L'Obiettivo: Creare un Pezzo Solido e Denso

L'obiettivo finale della sinterizzazione è creare un oggetto denso, resistente e coerente dalla polvere iniziale. È una pietra angolare della metallurgia delle polveri, della produzione di ceramiche e di alcuni tipi di produzione additiva (stampa 3D).

Cos'è la Fusione (Smelting)? La Scienza dell'Estrazione

La fusione è un processo molto più aggressivo utilizzato nella metallurgia estrattiva per produrre un metallo di base dal suo minerale naturale.

Il Meccanismo Centrale: Fusione e Riduzione Chimica

La fusione comporta il riscaldamento del minerale a temperature ben al di sopra del punto di fusione del metallo. È fondamentale notare che questo processo comporta anche una reazione di riduzione chimica.

Un agente riducente, come il carbonio (sotto forma di coke), viene aggiunto al forno insieme al minerale. Ad alte temperature, il carbonio rimuove chimicamente gli atomi di ossigeno dall'ossido metallico, lasciando dietro di sé un metallo fuso e purificato.

Il Materiale di Partenza: Minerale

L'input per la fusione è un minerale grezzo, che è un composto chimico estratto dalla terra. Un esempio comune è il minerale di ferro (ossido di ferro), che non è ferro metallico ma un composto contenente ferro.

L'Obiettivo: Liberare Metallo Puro

L'obiettivo della fusione è separare il metallo desiderato dagli altri elementi presenti nel minerale. Il prodotto è un metallo fuso e un sottoprodotto di scarto chiamato scoria, che contiene le impurità.

Comprendere le Distinzioni Chiave

Sebbene entrambi siano processi ad alta temperatura, le loro differenze fondamentali ne determinano l'applicazione.

Obiettivo del Processo: Consolidamento vs. Estrazione

La sinterizzazione consolida una polvere in una forma solida. La fusione estrae un metallo puro da un composto chimico (minerale). Si sinterizza un materiale raffinato; si fonde un materiale grezzo.

Temperatura: Sotto vs. Sopra il Punto di Fusione

La sinterizzazione funziona rendendo gli atomi mobili al di sotto del punto di fusione. La fusione si basa sulla fusione completa del materiale per facilitare la separazione chimica.

Tipo di Trasformazione: Fisica vs. Chimica

La sinterizzazione è principalmente un processo fisico di fusione delle particelle. La fusione è fondamentalmente un processo chimico di riduzione, in cui il minerale viene trasformato chimicamente in un metallo puro.

Stato Finale del Materiale: Solido vs. Fuso

La sinterizzazione di solito si traduce in un pezzo solido finito. La fusione si traduce in un metallo fuso che deve poi essere colato in una forma, come un lingotto.

Come Applicare Queste Conoscenze

La scelta tra questi processi non è una questione di preferenza ma di necessità basata sul materiale di partenza e sull'obiettivo finale.

- Se la tua attenzione principale è la produzione di parti complesse da una polvere raffinata (metallica o ceramica): Ti interessa la sinterizzazione. Il tuo obiettivo è ottenere la densità completa e specifiche proprietà meccaniche senza fondere il materiale.

- Se la tua attenzione principale è la produzione di metallo di base da materiali grezzi estratti: Ti interessa la fusione. Il tuo obiettivo è separare efficientemente il metallo dal suo minerale attraverso una reazione chimica ad alta temperatura.

Comprendere questa distinzione tra consolidamento ed estrazione è fondamentale per padroneggiare la lavorazione dei materiali.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione | Fusione (Smelting) |

|---|---|---|

| Obiettivo Primario | Consolidare la polvere in un pezzo solido | Estrarre metallo puro dal minerale |

| Meccanismo | Diffusione atomica al di sotto del punto di fusione | Fusione e riduzione chimica al di sopra del punto di fusione |

| Materiale di Partenza | Polvere (metallo, ceramica, polimero) | Minerale (es. ossido di ferro) |

| Prodotto Finale | Oggetto solido e denso | Metallo fuso (da colare) |

| Tipo di Processo | Principalmente fisico | Principalmente chimico |

Hai bisogno dell'attrezzatura giusta per la tua lavorazione dei materiali?

Sia che il tuo laboratorio si concentri sulla sinterizzazione di materiali in polvere per componenti avanzati o che necessiti di soluzioni robuste per test metallurgici, KINTEK ha l'esperienza e le attrezzature per supportare il tuo lavoro. Siamo specializzati in forni da laboratorio di alta qualità, materiali di consumo e accessori su misura per precisi processi termici.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza, accuratezza e i risultati nelle applicazioni di consolidamento o estrazione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante