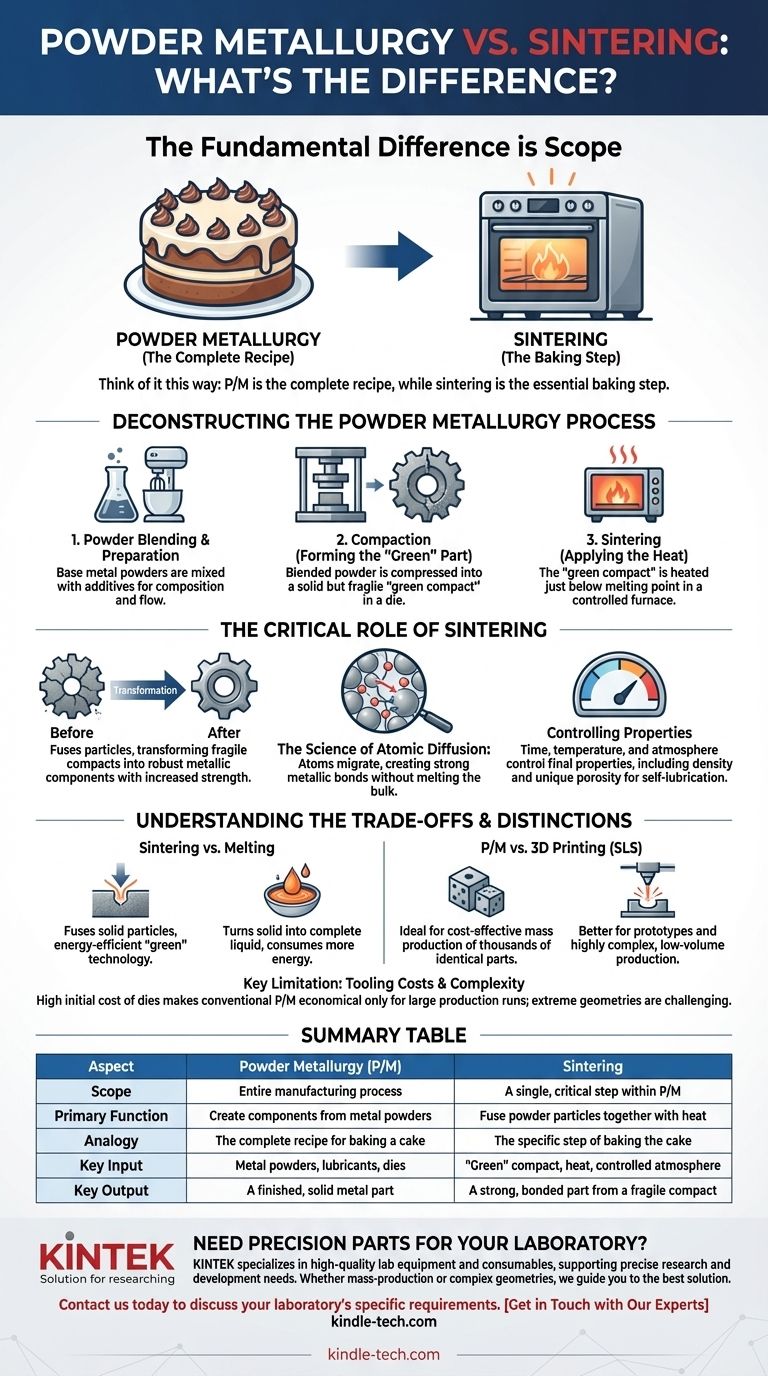

La differenza fondamentale è una questione di portata: la sinterizzazione non è un processo separato dalla metallurgia delle polveri, ma piuttosto un passaggio critico all'interno del più ampio metodo di produzione della metallurgia delle polveri. La metallurgia delle polveri è l'intero processo industriale di creazione di componenti da polveri metalliche, che include la miscelazione, la compattazione della polvere in una forma e, infine, la sua sinterizzazione con il calore per creare una parte solida e funzionale.

Pensatela così: la metallurgia delle polveri è la ricetta completa per cuocere una torta, mentre la sinterizzazione è il passo specifico ed essenziale di mettere quella torta nel forno. Non si può avere la torta finita senza il passaggio della cottura, e il passaggio della cottura ha senso solo nel contesto della ricetta complessiva.

Deconstructing the Powder Metallurgy Process

Per comprendere appieno la relazione, è essenziale capire le distinte fasi del processo di metallurgia delle polveri (P/M). È un metodo preciso e multistadio per produrre parti a forma netta o quasi netta.

Fase 1: Miscelazione e preparazione delle polveri

Prima di qualsiasi formatura, le polveri metalliche di base vengono accuratamente miscelate. Questa fase consente l'aggiunta di elementi leganti o lubrificanti per ottenere la composizione chimica e le caratteristiche di flusso desiderate per le fasi successive.

Fase 2: Compattazione (Formazione della parte "verde")

La polvere miscelata viene alimentata in una matrice di alta precisione e compressa sotto immensa pressione. Questa azione forza le particelle di polvere a stretto contatto, formando una parte solida ma fragile con la forma desiderata. Questo componente pre-sinterizzato è noto come "compatto verde".

Fase 3: Sinterizzazione (Applicazione del calore)

Questa è la trasformazione fondamentale. Il compatto verde viene posto in un forno ad atmosfera controllata e riscaldato a una temperatura appena al di sotto del punto di fusione del metallo primario. Questa energia termica fa sì che le singole particelle metalliche si fondano insieme attraverso la diffusione atomica.

Questo processo è analogo a come diversi cubetti di ghiaccio in un bicchiere d'acqua si fondono insieme nei loro punti di contatto nel tempo, anche se l'acqua è ben al di sopra del punto di congelamento. Il risultato è una singola massa solida con resistenza e integrità strutturale significativamente migliorate.

Il ruolo critico della sinterizzazione

La sinterizzazione non è semplicemente una fase di riscaldamento; è il punto in cui le proprietà finali del materiale vengono fondamentalmente definite. Senza di essa, il processo di metallurgia delle polveri produrrebbe solo un compatto fragile, simile al gesso.

Da compatto fragile a componente strutturale

Lo scopo principale della sinterizzazione è quello di legare le particelle metalliche, trasformando il fragile compatto verde in un robusto componente metallico. Questo processo di legame aumenta drasticamente la resistenza, la durezza e la duttilità della parte.

La scienza della diffusione atomica

La sinterizzazione funziona promuovendo la diffusione atomica attraverso i confini delle particelle di polvere strettamente impaccate. Gli atomi migrano tra le particelle, creando forti e permanenti legami metallici che eliminano i vuoti tra di esse e solidificano la struttura, il tutto senza fondere il materiale sfuso.

Controllo delle proprietà chiave del materiale

Il tempo, la temperatura e l'atmosfera del ciclo di sinterizzazione sono attentamente controllati per determinare le proprietà finali della parte. Ciò include la sua densità e porosità finali. Questa porosità controllata è un vantaggio unico della P/M, che consente la creazione di cuscinetti autolubrificanti che trattengono l'olio all'interno della loro struttura.

Comprendere i compromessi e le distinzioni

La stretta relazione tra questi termini può portare a confusione, specialmente quando altre tecnologie utilizzano principi simili.

Distinzione chiave: Sinterizzazione vs. Fusione

La sinterizzazione fonde insieme le particelle solide; la fusione trasforma un solido in un liquido completo. Poiché la P/M evita la fusione completa, è una tecnologia altamente efficiente dal punto di vista energetico o "verde" rispetto alla fusione, dove grandi volumi di metallo devono essere fusi.

Distinzione chiave: Metallurgia delle polveri vs. Stampa 3D (SLS)

Metodi di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) utilizzano anch'essi il principio della sinterizzazione. Tuttavia, la SLS utilizza un laser per sinterizzare la polvere strato per strato per costruire una parte senza uno stampo.

La metallurgia delle polveri convenzionale, al contrario, utilizza una matrice per compattare la polvere ed è molto più economica per la produzione di massa di migliaia o milioni di parti identiche. La SLS è più adatta per prototipi e produzioni altamente complesse e a basso volume.

Limitazione chiave: Costi e complessità degli utensili

Il principale compromesso della metallurgia delle polveri convenzionale è l'alto costo iniziale di creazione delle matrici di compattazione. Questo rende il processo economico solo per grandi tirature di produzione. Sebbene la P/M possa creare parti con complessità media, geometrie estremamente intricate possono essere difficili da ottenere con questo metodo.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa relazione ti consente di selezionare il processo di produzione appropriato in base alle tue specifiche esigenze di progetto.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche piccole e moderatamente complesse: La metallurgia delle polveri è una scelta estremamente economica e ripetibile grazie alla sua alta velocità e al basso spreco di materiale.

- Se il tuo obiettivo principale è la creazione di componenti autolubrificanti: La porosità controllata ottenuta attraverso la metallurgia delle polveri e la sua fase di sinterizzazione è un vantaggio unico e potente non facilmente replicabile con altri metodi.

- Se il tuo obiettivo principale è la creazione di un prototipo unico o di una geometria altamente complessa: Un processo come la Sinterizzazione Laser Selettiva (SLS) è probabilmente la scelta migliore, anche se anch'esso si basa sul principio fondamentale della sinterizzazione.

Riconoscendo la sinterizzazione come una fase chiave all'interno del più ampio quadro della metallurgia delle polveri, puoi valutare meglio i suoi punti di forza e le sue limitazioni per la tua sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Metallurgia delle Polveri (P/M) | Sinterizzazione |

|---|---|---|

| Ambito | L'intero processo di produzione | Un singolo, critico passaggio all'interno della P/M |

| Funzione Primaria | Creare componenti da polveri metalliche | Fondere insieme le particelle di polvere con il calore |

| Analogia | La ricetta completa per cuocere una torta | Il passaggio specifico della cottura della torta |

| Input Chiave | Polveri metalliche, lubrificanti, matrici | Compatto "verde", calore, atmosfera controllata |

| Output Chiave | Una parte metallica finita e solida | Una parte forte e legata da un compatto fragile |

Hai bisogno di parti di precisione per il tuo laboratorio?

Comprendere il giusto processo di produzione è fondamentale per ottenere le proprietà del materiale desiderate per le tue apparecchiature da laboratorio. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità, supportando le esigenze precise della ricerca e sviluppo.

Sia che il tuo progetto richieda l'efficienza della produzione di massa della metallurgia delle polveri o le geometrie complesse possibili con altri metodi, la nostra esperienza può guidarti alla migliore soluzione.

Contattaci oggi per discutere come possiamo supportare le specifiche esigenze del tuo laboratorio con attrezzature affidabili e consulenza esperta.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali vantaggi tecnici offre un forno di sinterizzazione a pressatura a caldo sotto vuoto? Migliorare la densità dei compositi Fe-Ni/Zr2P2WO12

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.