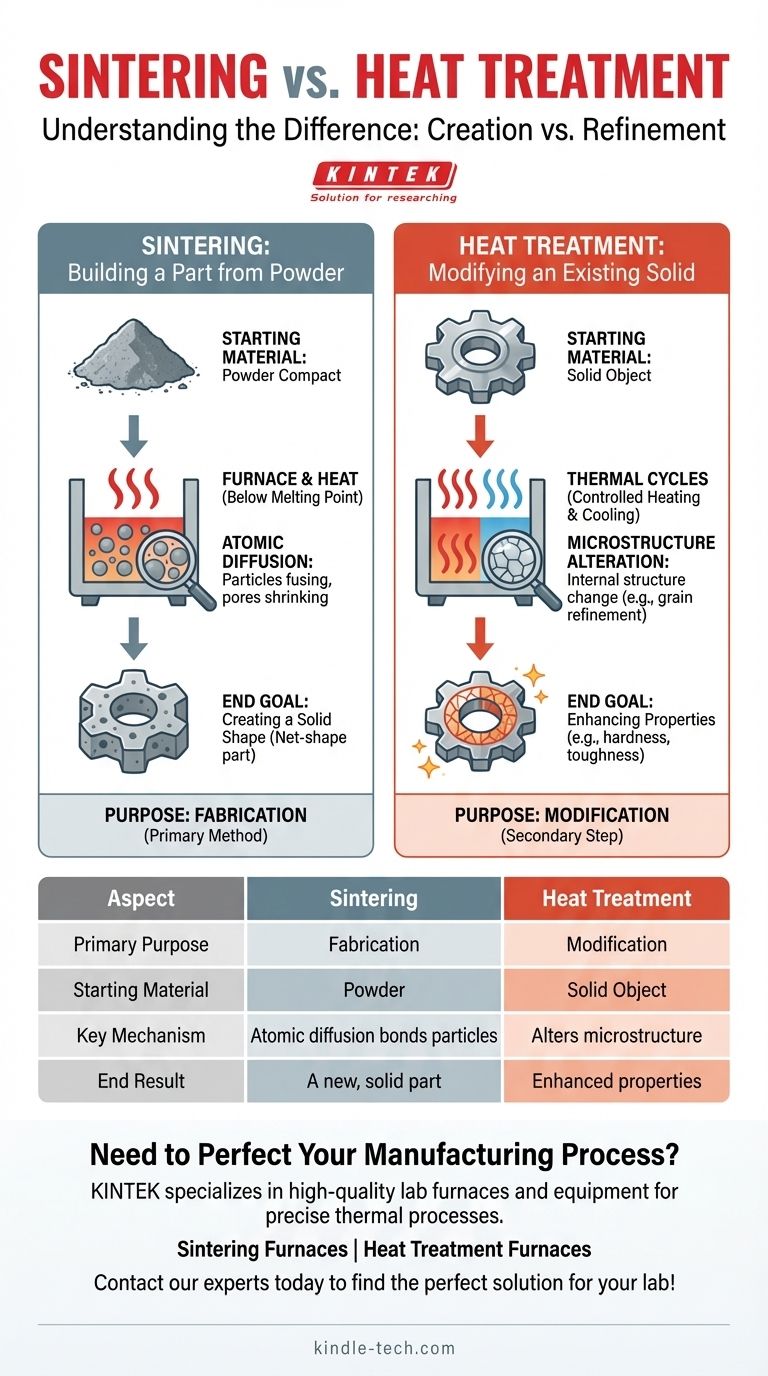

In sostanza, la differenza tra sinterizzazione e trattamento termico risiede nello scopo. La sinterizzazione è un processo di fabbricazione utilizzato per creare un oggetto solido a partire da una polvere iniziale. Al contrario, il trattamento termico è un processo di modifica utilizzato per alterare le proprietà di un oggetto solido esistente.

Il modo più semplice per comprendere la distinzione è pensare alla creazione rispetto alla raffinazione. Si utilizza la sinterizzazione per creare il pezzo stesso e si utilizza il trattamento termico per raffinare le proprietà di quel pezzo dopo che è già stato realizzato.

Sinterizzazione: Costruire un pezzo dalla polvere

La sinterizzazione è una tecnica fondamentale in un campo noto come metallurgia delle polveri. È un metodo per produrre componenti solidi senza mai fondere il materiale.

Il materiale di partenza: Un compatto di polvere

Il processo inizia sempre con una polvere fine di metallo o ceramica. Questa polvere viene prima pressata in una forma desiderata, spesso chiamata "compatto verde", che è fragile e ha una bassa densità.

Il meccanismo: Diffusione atomica

Il compatto verde viene quindi riscaldato in un forno a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, gli atomi nei punti di contatto delle particelle di polvere iniziano a diffondersi attraverso i confini, saldando di fatto le particelle insieme.

L'obiettivo finale: Creare una forma solida

Man mano che le particelle si fondono, i pori tra di esse si restringono, facendo sì che il pezzo si densifichi e si rafforzi in un oggetto solido e coerente. L'obiettivo è produrre un pezzo di forma netta o quasi netta che richieda una finitura minima. Questo processo è essenziale per i materiali con punti di fusione estremamente elevati.

Trattamento termico: Modificare un solido esistente

Il trattamento termico comprende una vasta gamma di processi, ma tutti condividono lo stesso obiettivo fondamentale: cambiare le caratteristiche di un pezzo che è già stato formato.

Il materiale di partenza: Un oggetto solido

A differenza della sinterizzazione, il trattamento termico richiede un componente solido esistente. Questo pezzo potrebbe essere stato creato tramite fusione, forgiatura, lavorazione meccanica o anche tramite un processo di sinterizzazione stesso.

Il meccanismo: Alterazione della microstruttura

Il processo comporta cicli di riscaldamento e raffreddamento attentamente controllati. Questi cicli termici non fondono le particelle; piuttosto, alterano la struttura cristallina interna del materiale, nota come sua microstruttura. Strutture diverse comportano proprietà meccaniche molto diverse.

L'obiettivo finale: Migliorare le proprietà

L'obiettivo del trattamento termico non è mai quello di creare la forma del pezzo, ma di migliorarne le prestazioni. Ad esempio, la ricottura (raffreddamento lento) può rendere un metallo più morbido e lavorabile. Al contrario, la tempra (raffreddamento rapido) può rendere l'acciaio estremamente duro e resistente all'usura.

Comprendere le differenze chiave

La scelta tra questi processi non è mai un "aut aut" per lo stesso compito. Essi servono funzioni completamente separate nel ciclo di vita della produzione.

Scopo: Fabbricazione rispetto a Modifica

Questa è la distinzione più critica. La sinterizzazione è un metodo di fabbricazione primario. Il trattamento termico è una fase secondaria di modifica o finitura.

Stato iniziale: Polvere rispetto a Solido

La sinterizzazione è impossibile senza un materiale di partenza in polvere. Il trattamento termico viene eseguito solo su un oggetto che è già una massa solida.

Risultato: Un nuovo pezzo rispetto a nuove proprietà

Il risultato di successo della sinterizzazione è un componente solido dove prima c'era solo polvere. Il risultato di successo del trattamento termico è un componente con nuove proprietà fisiche, come maggiore durezza, tenacità o duttilità.

Fare la scelta giusta per il tuo obiettivo

Spesso, questi due processi vengono utilizzati in sequenza per creare un singolo componente ad alte prestazioni.

- Se il tuo obiettivo principale è creare un pezzo complesso da polvere metallica o ceramica: Stai cercando un processo di sinterizzazione per formare il componente.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche di un pezzo metallico esistente: Devi applicare uno specifico processo di trattamento termico come la ricottura o la tempra.

- Se il tuo obiettivo principale è produrre un pezzo ad alte prestazioni tramite metallurgia delle polveri: Utilizzerai la sinterizzazione per formare il pezzo, seguita da un ciclo di trattamento termico specifico per ottenere le proprietà finali desiderate.

Comprendere questa distinzione è la chiave per controllare il percorso di un materiale dalla polvere grezza a un componente finito ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Sinterizzazione | Trattamento Termico |

|---|---|---|

| Scopo Primario | Fabbricazione (per creare un pezzo) | Modifica (per alterare le proprietà) |

| Materiale di Partenza | Polvere | Oggetto Solido |

| Meccanismo Chiave | La diffusione atomica lega le particelle | Altera la microstruttura del materiale |

| Risultato Finale | Un nuovo pezzo solido dalla polvere | Un pezzo con proprietà migliorate (es. durezza) |

Hai bisogno di perfezionare il tuo processo di produzione?

Sia che tu stia creando componenti da polvere tramite sinterizzazione o migliorando la resistenza e la durata dei pezzi esistenti tramite trattamento termico, avere le attrezzature di laboratorio giuste è fondamentale.

KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità progettate per processi termici precisi. Forniamo gli strumenti affidabili di cui hai bisogno per:

- Forni per Sinterizzazione: Per creare pezzi di forma netta da polveri metalliche o ceramiche.

- Forni per Trattamento Termico: Per ricottura, tempra e rinvenimento per ottenere le proprietà desiderate del materiale.

Lascia che ti aiutiamo a controllare l'intero percorso dal materiale grezzo al componente finito ad alte prestazioni. Contatta oggi i nostri esperti per discutere della tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo Verticale da Laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale