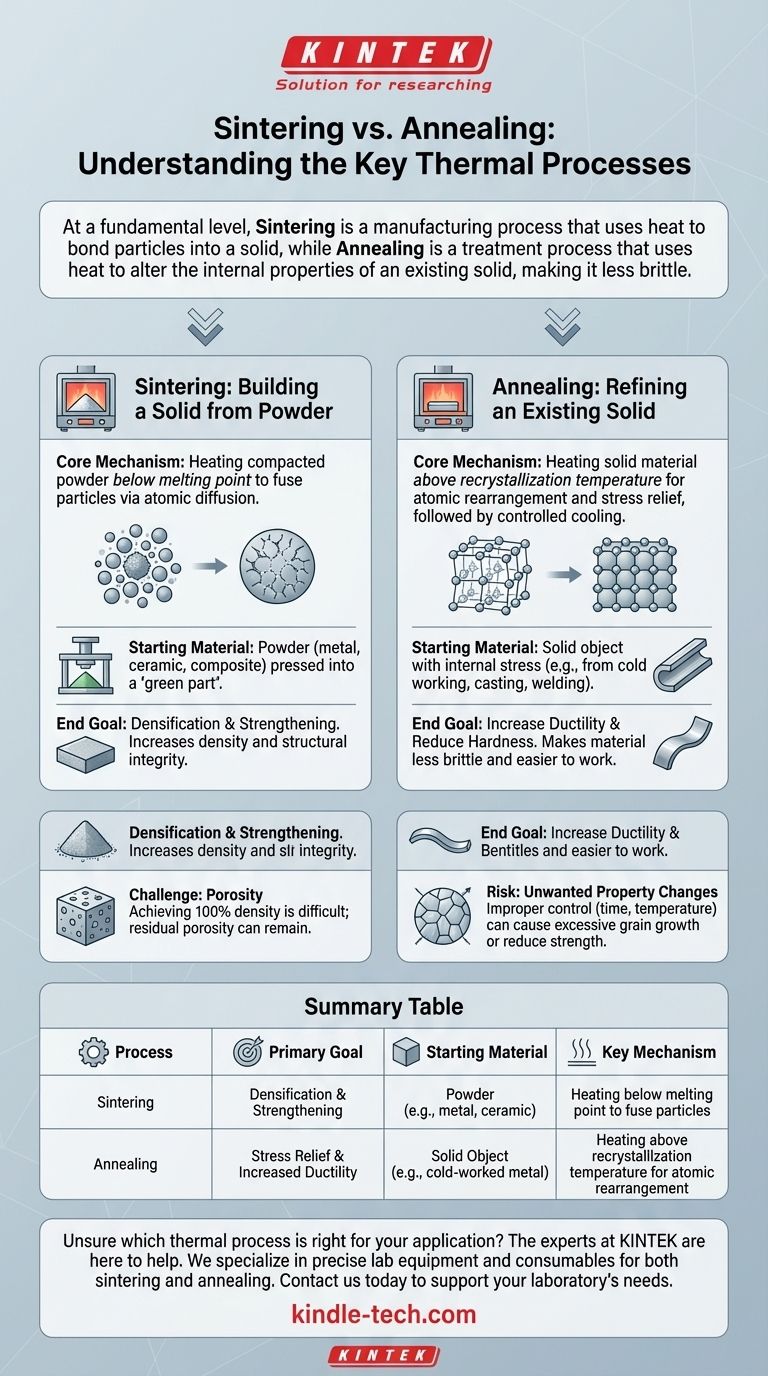

A livello fondamentale, la sinterizzazione è un processo di produzione che utilizza il calore per legare le particelle insieme in un oggetto solido e denso. Al contrario, la ricottura è un processo di trattamento che utilizza il calore per alterare le proprietà interne di un oggetto solido esistente, rendendolo meno fragile e più lavorabile. La sinterizzazione crea l'oggetto; la ricottura lo affina.

La distinzione essenziale è una questione di intento: la sinterizzazione è un processo formativo utilizzato per costruire una parte solida da una polvere, mentre la ricottura è un processo correttivo utilizzato per alleviare le tensioni interne e migliorare le proprietà di una parte già formata.

Sinterizzazione: Costruire un Solido da Polvere

La sinterizzazione è un pilastro della metallurgia delle polveri e della produzione di ceramiche. Trasforma una raccolta di particelle sciolte in una massa coerente e solida con utili proprietà meccaniche.

Il Meccanismo Fondamentale

Il processo comporta il riscaldamento di una polvere compattata a un'alta temperatura, ma, cosa cruciale, al di sotto del punto di fusione del materiale. A questa temperatura, gli atomi nei punti di contatto delle particelle si diffondono attraverso i confini, fondendo le singole particelle in un unico pezzo solido.

Il Materiale di Partenza

La sinterizzazione inizia sempre con una polvere. Questa potrebbe essere un metallo, una ceramica o un materiale composito che è stato pressato in una forma desiderata, spesso chiamato "pezzo verde".

L'Obiettivo Finale

L'obiettivo primario della sinterizzazione è la densificazione e il rafforzamento. Man mano che le particelle si fondono, i pori tra di esse si restringono o si chiudono, aumentando la densità, la resistenza e l'integrità strutturale del materiale.

Ricottura: Affinare un Solido Esistente

La ricottura è un trattamento termico applicato a materiali che sono già in forma solida. Il suo scopo non è creare la parte, ma migliorarla.

Il Meccanismo Fondamentale

La ricottura comporta il riscaldamento di un materiale al di sopra della sua temperatura di ricristallizzazione. Questo fornisce agli atomi nel reticolo cristallino energia sufficiente per riorganizzarsi da uno stato teso e distorto a una struttura più ordinata e priva di stress. Questo è seguito da un periodo di raffreddamento controllato.

Il Materiale di Partenza

Il processo inizia con un oggetto solido che ha accumulato tensioni interne. Queste tensioni spesso derivano da processi come la lavorazione a freddo (ad esempio, piegatura o laminazione del metallo), la fusione o la saldatura.

L'Obiettivo Finale

L'obiettivo principale della ricottura è aumentare la duttilità e ridurre la durezza. Alleviando le tensioni interne, il processo rende un materiale meno fragile e più facile da modellare, lavorare o piegare senza fratturarsi.

Comprendere i Compromessi e le Sfumature

Sebbene i loro scopi siano distinti, entrambi sono processi termici di precisione in cui il controllo è fondamentale. Comprendere i loro limiti è la chiave per un'applicazione di successo.

La Sfida della Sinterizzazione: Porosità

Ottenere il 100% di densità tramite sinterizzazione è estremamente difficile. La maggior parte delle parti sinterizzate avrà un certo livello di porosità residua, che può diventare un punto di cedimento meccanico se non controllata correttamente. Il processo può anche essere altamente sensibile alle condizioni atmosferiche, richiedendo talvolta gas specifici come idrogeno o azoto per prevenire l'ossidazione.

Il Rischio della Ricottura: Cambiamenti Indesiderati delle Proprietà

Mentre la ricottura allevia lo stress, un controllo improprio può essere dannoso. Un riscaldamento troppo lungo o a una temperatura troppo alta può causare un'eccessiva crescita del grano, che a volte può ridurre la resistenza del materiale o influire negativamente su altre proprietà desiderate. Anche la velocità di raffreddamento è una variabile critica che deve essere gestita con precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico corretto dipende interamente da ciò che devi ottenere con il tuo materiale.

- Se il tuo obiettivo primario è creare un componente solido da una polvere metallica o ceramica: La sinterizzazione è il processo formativo essenziale necessario per legare le particelle.

- Se il tuo obiettivo primario è migliorare la lavorabilità di un metallo che è diventato fragile a causa della lavorazione a freddo: La ricottura è il trattamento correttivo necessario per ripristinare la sua duttilità.

- Se il tuo obiettivo primario è alleviare le tensioni da un giunto saldato o una parte fusa per prevenire la fessurazione: La ricottura è il passaggio finale necessario per garantire l'integrità a lungo termine.

In definitiva, comprendere questa distinzione tra la formazione di un materiale e l'affinamento delle sue proprietà è fondamentale per controllare le sue prestazioni finali.

Tabella Riassuntiva:

| Processo | Obiettivo Primario | Materiale di Partenza | Meccanismo Chiave |

|---|---|---|---|

| Sinterizzazione | Densificazione e Rafforzamento | Polvere (es. metallo, ceramica) | Riscaldamento al di sotto del punto di fusione per fondere le particelle |

| Ricottura | Alleviamento dello Stress e Aumento della Duttilità | Oggetto Solido (es. metallo lavorato a freddo) | Riscaldamento al di sopra della temperatura di ricristallizzazione per il riarrangiamento atomico |

Non sai quale processo termico sia giusto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per i processi di sinterizzazione e ricottura. Che tu stia sviluppando nuovi materiali o affinando componenti esistenti, le nostre soluzioni garantiscono un controllo ottimale della temperatura e risultati costanti. Contattaci oggi stesso tramite il modulo sottostante per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in metallurgia delle polveri, ceramica o lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti