In metallurgia, la distinzione chiave è gerarchica e di portata. Il trattamento termico è l'intero processo generale che utilizza riscaldamento e raffreddamento controllati per alterare le proprietà fisiche e meccaniche di un materiale. La tempra non è un processo separato, ma piuttosto una fase specifica, e spesso la più critica, all'interno di una procedura di trattamento termico: la fase di raffreddamento rapido.

Pensa al trattamento termico come a una ricetta completa per un metallo. La tempra è una singola istruzione specifica e di grande impatto in quella ricetta, come il congelamento rapido di un ingrediente, mentre altre istruzioni potrebbero richiedere una cottura lenta o un raffreddamento ad aria.

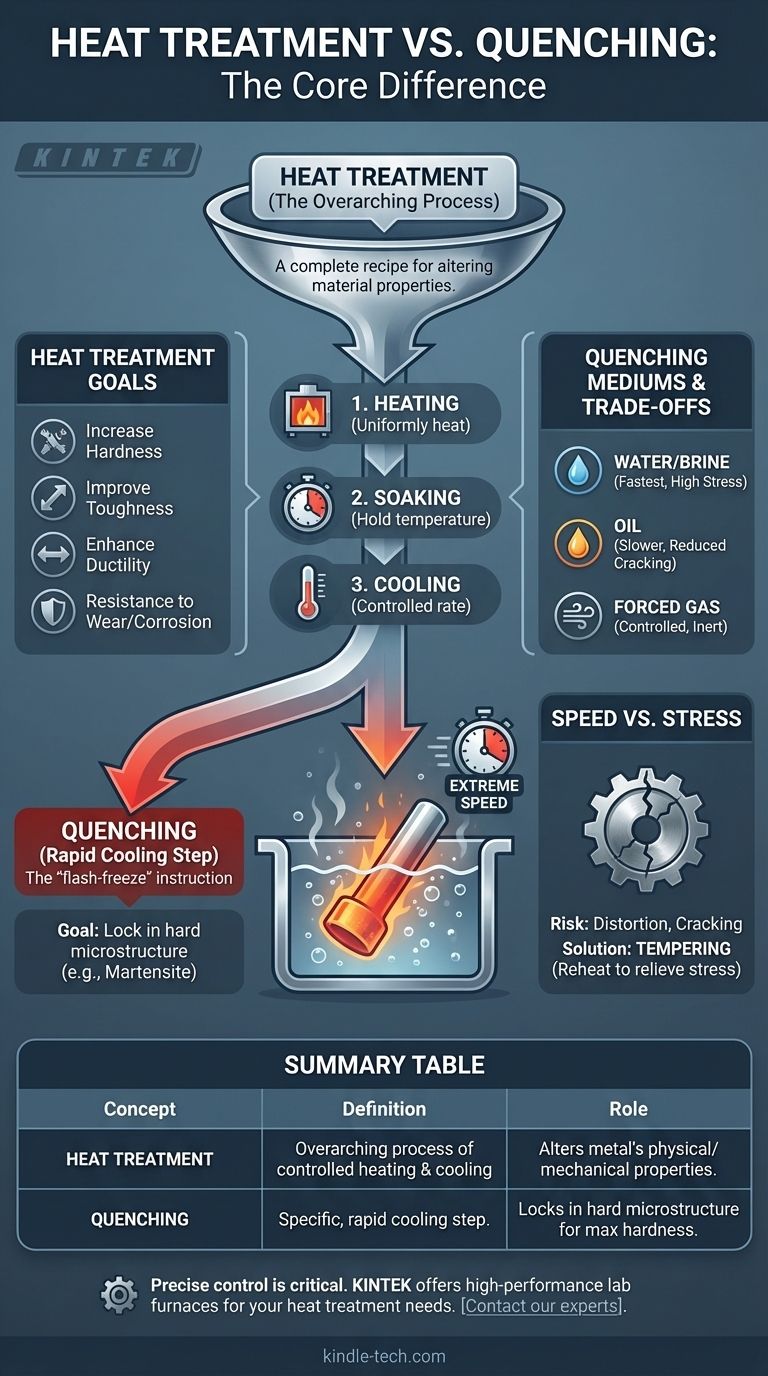

Cos'è il Trattamento Termico? Il Quadro Generale

Il trattamento termico è la pratica disciplinata di manipolare la struttura cristallina interna di un metallo per ottenere un risultato desiderato. Ciò consente agli ingegneri di prendere una singola lega e produrre una vasta gamma di proprietà da essa.

L'Obiettivo: Manipolare le Proprietà

Lo scopo fondamentale del trattamento termico è modificare le caratteristiche di un metallo. Ciò include l'aumento della sua durezza, il miglioramento della sua tenacità, l'aumento della sua duttilità o l'incremento della sua resistenza all'usura e alla corrosione.

Le Tre Fasi Fondamentali

Quasi tutti i trattamenti termici consistono in tre fasi fondamentali:

- Riscaldamento: Il metallo viene riscaldato lentamente e uniformemente a una temperatura specifica e predeterminata.

- Mantenimento (Soaking): Il metallo viene mantenuto a questa temperatura per un periodo stabilito per garantire che la sua intera struttura raggiunga uno stato uniforme.

- Raffreddamento: Il metallo viene raffreddato nuovamente a temperatura ambiente a una velocità controllata. La velocità di questa fase è dove vengono definiti processi come la tempra.

Dove si Inserisce la Tempra: La Fase di Raffreddamento

La tempra è definita da un fattore principale: la velocità. È un metodo di raffreddamento estremamente rapido dalla temperatura elevata della fase di mantenimento.

Lo Scopo della Velocità

Il raffreddamento rapido di una tempra è progettato per "bloccare" una specifica struttura microscopica che altrimenti scomparirebbe se il metallo fosse lasciato raffreddare lentamente. Nelle leghe ferrose come l'acciaio, questo intrappola il carbonio in una struttura cristallina dura e fragile nota come martensite, essenziale per la produzione di utensili, molle e parti resistenti all'usura.

Metodi Comuni di Tempra

Il metodo di tempra viene scelto in base alla lega e alla velocità di raffreddamento desiderata. I mezzi di tempra comuni, o "tempranti", includono:

- Acqua o Salamoia: Forniscono una velocità di raffreddamento estremamente rapida, ma possono indurre un elevato stress interno.

- Olio: Raffredda meno rapidamente dell'acqua, riducendo il rischio di cricche o deformazioni per molte leghe di acciaio.

- Aria Forzata o Gas: Nei forni a vuoto, gas inerti come azoto o argon possono essere soffiati sulla parte per un raffreddamento rapido e controllato senza il rischio di ossidazione.

Comprendere i Compromessi: Velocità vs. Stress

Sebbene la tempra sia essenziale per ottenere un'elevata durezza, questo processo rapido e trasformativo non è privo di rischi. La velocità del raffreddamento introduce stress interni significativi.

Il Rischio di Distorsione e Crepe

Poiché diverse parti del metallo si raffreddano e si contraggono a velocità diverse, si generano forze interne immense. Se non gestiti correttamente, questi stress possono causare la deformazione, la distorsione o persino la rottura del componente.

La Necessità della Rinvenitura (Tempering)

Una parte temprata, in particolare l'acciaio, è spesso troppo fragile per un uso pratico. Pertanto, la tempra è quasi sempre seguita da un'altra fase di trattamento termico chiamata rinvenitura (tempering). Questa comporta il riscaldamento della parte a una temperatura inferiore per alleviare gli stress interni e ripristinare parte della tenacità, sebbene a scapito di una certa durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

I termini non sono intercambiabili; uno è un componente dell'altro. Il tuo obiettivo determina quale tipo di fase di raffreddamento è richiesta all'interno del processo generale di trattamento termico.

- Se il tuo obiettivo principale è ottenere la massima durezza (ad esempio, per utensili da taglio): Il tuo piano di trattamento termico dipenderà dalla tempra per creare la microstruttura temprata necessaria.

- Se il tuo obiettivo principale è ammorbidire un metallo per renderlo più lavorabile (ricottura): Il tuo trattamento termico utilizzerà una fase di raffreddamento molto lento, l'esatto opposto della tempra.

- Se il tuo obiettivo principale è migliorare la tenacità di una parte temprata: Il tuo processo comporterà prima la tempra, seguita immediatamente da un trattamento termico secondario di rinvenitura.

In definitiva, comprendere che la tempra è uno strumento all'interno del più ampio kit di strumenti del trattamento termico è la chiave per ingegnerizzare le precise proprietà del materiale richieste da un progetto.

Tabella Riassuntiva:

| Concetto | Definizione | Ruolo in Metallurgia |

|---|---|---|

| Trattamento Termico | Processo generale di riscaldamento e raffreddamento controllati | Altera le proprietà fisiche/meccaniche del metallo (durezza, tenacità) |

| Tempra (Quenching) | Una fase specifica di raffreddamento rapido all'interno del trattamento termico | Blocca la microstruttura dura (es. martensite) per la massima durezza |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? La giusta attrezzatura da laboratorio è fondamentale per processi di trattamento termico di successo come la tempra e la rinvenitura. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo che forniscono le esatte velocità di riscaldamento e raffreddamento richieste dal tuo lavoro metallurgico. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo