La differenza fondamentale tra il rivestimento PVD e la placcatura risiede nel processo di applicazione e nella natura del legame creato. Il PVD (Physical Vapor Deposition) è un metodo di deposizione sotto vuoto che lega fisicamente un film sottile a una superficie a livello atomico, creando una finitura estremamente durevole. Al contrario, la placcatura tradizionale (elettrodeposizione) utilizza un processo elettrochimico in un bagno liquido per depositare uno strato di metallo su una superficie, che è meno integrato e meno durevole.

La scelta tra questi due processi si riduce a un compromesso fondamentale. La placcatura offre un modo economico per ottenere una finitura superficiale desiderata, mentre il PVD fornisce una soluzione ad alte prestazioni e di lunga durata, molto più resistente all'usura e alla corrosione.

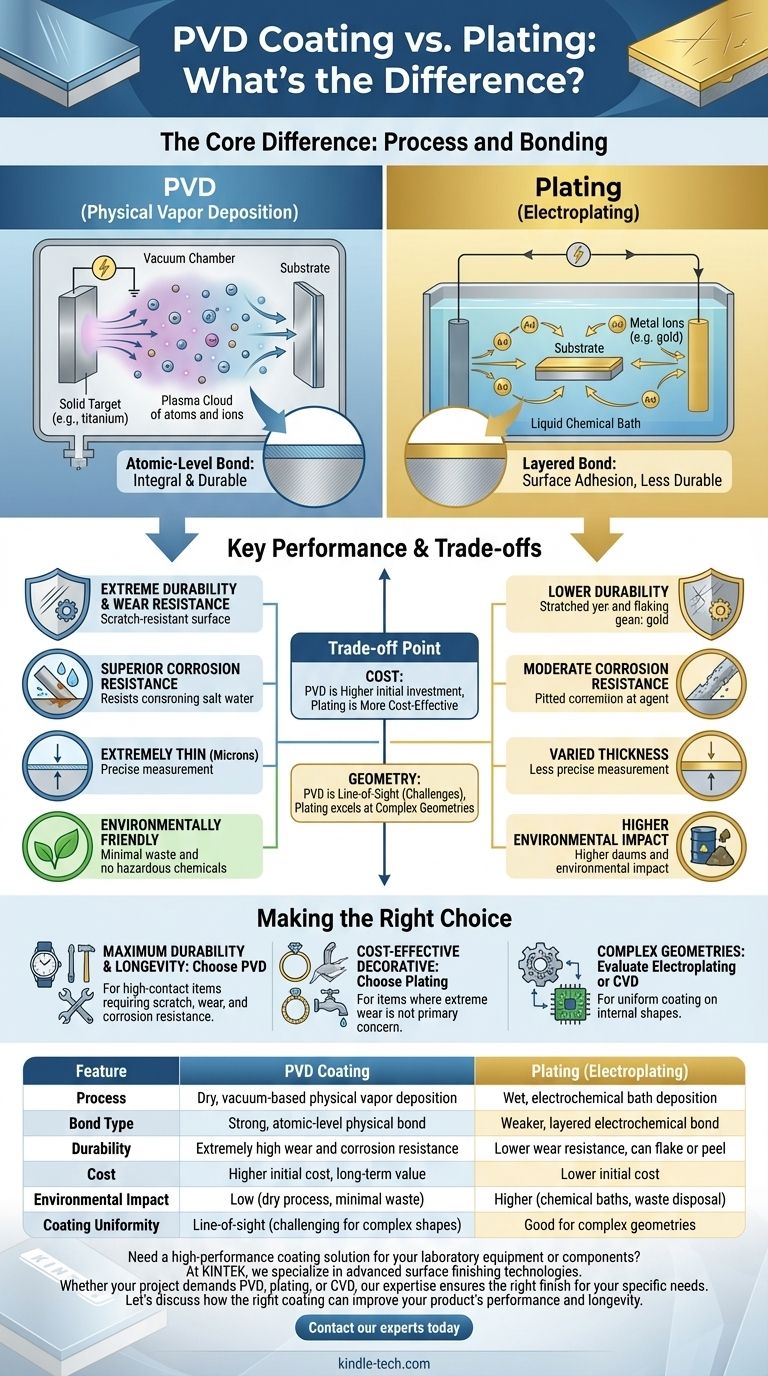

La differenza fondamentale: processo e legame

Per comprendere i risultati pratici di ciascun metodo, è necessario prima capire come funzionano. Il "come" determina la durabilità, il costo e l'idoneità all'applicazione del prodotto finale.

Come funziona il PVD: un legame fisico sotto vuoto

Il PVD è un processo di rivestimento a secco eseguito in una camera ad alto vuoto. Non è un'immersione liquida o una reazione chimica nel senso tradizionale.

Il processo prevede la vaporizzazione di un materiale sorgente solido, come il titanio o lo zirconio, in un plasma di atomi o ioni. Una carica elettrica ad alta tensione guida quindi queste particelle verso l'oggetto bersaglio, dove si condensano e formano un film sottile e strettamente legato.

Pensatelo come una forma di legame a livello atomico. Il materiale depositato diventa parte integrante della superficie piuttosto che un semplice strato superficiale.

Come funziona la placcatura: un deposito elettrochimico

La forma più comune di placcatura è l'elettrodeposizione. Questo processo prevede l'immersione dell'oggetto (il substrato) in un bagno chimico contenente ioni disciolti del metallo da placcare, come oro o nichel.

Una corrente elettrica viene fatta passare attraverso il bagno, causando la migrazione e la deposizione degli ioni metallici sulla superficie del substrato. Questo crea un nuovo strato metallico, ma è uno strato distinto aderente alla parte superiore del materiale di base.

Una nota sul CVD (Chemical Vapor Deposition)

È utile anche distinguere il PVD dal CVD. Mentre entrambi sono metodi di deposizione da vapore, il CVD utilizza reazioni chimiche tra gas precursori per creare il film sulla superficie del substrato. Il CVD eccelle nella creazione di rivestimenti altamente uniformi (conformi), anche su geometrie interne complesse.

Confronto tra le metriche di prestazione chiave

Le differenze nel processo di applicazione portano a significative variazioni nelle prestazioni, che è spesso il fattore decisivo nella scelta di una finitura.

Durabilità e resistenza all'usura

Il PVD è significativamente più durevole della placcatura. Poiché il rivestimento è legato a livello atomico, è incredibilmente duro e altamente resistente a graffi e abrasioni. Non si sfalda né si stacca.

Una superficie placcata, al contrario, è uno strato più morbido e separato. Se graffiato, il rivestimento può essere compromesso, esponendo il metallo di base sottostante e portando al cedimento.

Resistenza alla corrosione

La natura densa e non porosa di un rivestimento PVD fornisce una barriera superiore contro la corrosione da sudore, acqua salata e altri fattori ambientali.

Sebbene la placcatura offra una certa protezione dalla corrosione, qualsiasi graffio o imperfezione nel rivestimento diventa un punto di cedimento dove la corrosione può iniziare e diffondersi sotto lo strato placcato.

Aspetto e spessore

Entrambi i processi possono ottenere un'ampia gamma di colori e finiture. Tuttavia, i film PVD sono estremamente sottili – spesso solo pochi micron – eppure offrono la loro immensa durabilità senza alterare la texture o le dimensioni della superficie sottostante del pezzo.

Comprendere i compromessi

Nessuna delle due tecnologie è universalmente superiore; sono strumenti progettati per scopi diversi, con vantaggi e svantaggi distinti.

Costo e consumo energetico

La placcatura è generalmente un processo meno costoso del PVD. L'attrezzatura è meno complessa e i requisiti energetici sono inferiori, tipicamente coinvolgendo solo una corrente elettrica a bassa tensione.

Il PVD richiede un significativo investimento di capitale in camere a vuoto e tecnologia di supporto. Il processo è anche ad alta intensità energetica, spesso richiedendo alte temperature e potenti archi elettrici per vaporizzare il materiale sorgente.

Impatto ambientale

Il PVD è ampiamente considerato un processo ecologico. È un processo a secco condotto sotto vuoto, che produce rifiuti minimi ed evita le sostanze chimiche pericolose comuni nell'elettrodeposizione.

L'elettrodeposizione tradizionale si basa su bagni chimici che spesso contengono metalli pesanti e acidi, che richiedono un'attenta manipolazione e creano prodotti di scarto che necessitano di smaltimento specializzato.

Limitazioni geometriche

Il PVD è un processo a linea di vista. Ciò significa che è difficile rivestire uniformemente incavi profondi, angoli interni acuti o forme tridimensionali complesse.

La placcatura, poiché avviene in un bagno liquido, può generalmente rivestire forme intricate più facilmente, sebbene ottenere una perfetta uniformità di spessore possa comunque essere una sfida.

Fare la scelta giusta per la tua applicazione

La tua selezione dovrebbe essere una decisione deliberata basata sulle specifiche esigenze del tuo progetto.

- Se il tuo obiettivo principale è la massima durabilità e longevità: Scegli il PVD per la sua superiore resistenza a graffi, usura e corrosione, specialmente per articoli ad alto contatto come orologi, strumenti o hardware.

- Se il tuo obiettivo principale è l'economicità per scopi decorativi: La placcatura è una scelta valida e tradizionale per articoli in cui l'usura estrema non è la preoccupazione principale.

- Se il tuo obiettivo principale è il rivestimento di geometrie interne complesse: Valuta l'elettrodeposizione per la sua buona copertura, o considera un processo come il CVD per le esigenze di rivestimento più precise e uniformi.

Comprendere il processo fondamentale dietro ogni finitura ti consente di selezionare una soluzione che si allinei perfettamente al ciclo di vita e agli obiettivi di prestazione del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Placcatura (Elettrodeposizione) |

|---|---|---|

| Processo | Deposizione fisica da vapore a secco, basata sul vuoto | Deposizione elettrochimica a umido, in bagno |

| Tipo di legame | Legame fisico forte, a livello atomico | Legame elettrochimico più debole, a strati |

| Durabilità | Estremamente elevata resistenza all'usura e alla corrosione | Minore resistenza all'usura, può sfaldarsi o staccarsi |

| Costo | Costo iniziale più elevato, valore a lungo termine | Costo iniziale inferiore |

| Impatto ambientale | Basso (processo a secco, rifiuti minimi) | Maggiore (bagni chimici, smaltimento dei rifiuti) |

| Uniformità del rivestimento | A linea di vista (difficile per forme complesse) | Buona per geometrie complesse |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue attrezzature o componenti da laboratorio?

In KINTEK, siamo specializzati in tecnologie avanzate di finitura superficiale. Sia che il tuo progetto richieda l'estrema durabilità del rivestimento PVD per strumenti di laboratorio critici o una soluzione di placcatura economica per parti decorative, la nostra esperienza garantisce la finitura giusta per le tue esigenze specifiche.

Forniamo:

- Durabilità superiore: Proteggi le tue attrezzature con rivestimenti PVD che resistono all'usura, alla corrosione e agli agenti chimici.

- Competenza tecnica: Ottieni consigli sul processo migliore (PVD, placcatura o CVD) per la geometria e i requisiti di prestazione della tua applicazione.

- Qualità e precisione: Ottieni finiture uniformi e di alta qualità che migliorano la durata e le prestazioni del prodotto.

Discutiamo come il rivestimento giusto può migliorare le prestazioni e la longevità del tuo prodotto. Contatta i nostri esperti oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine