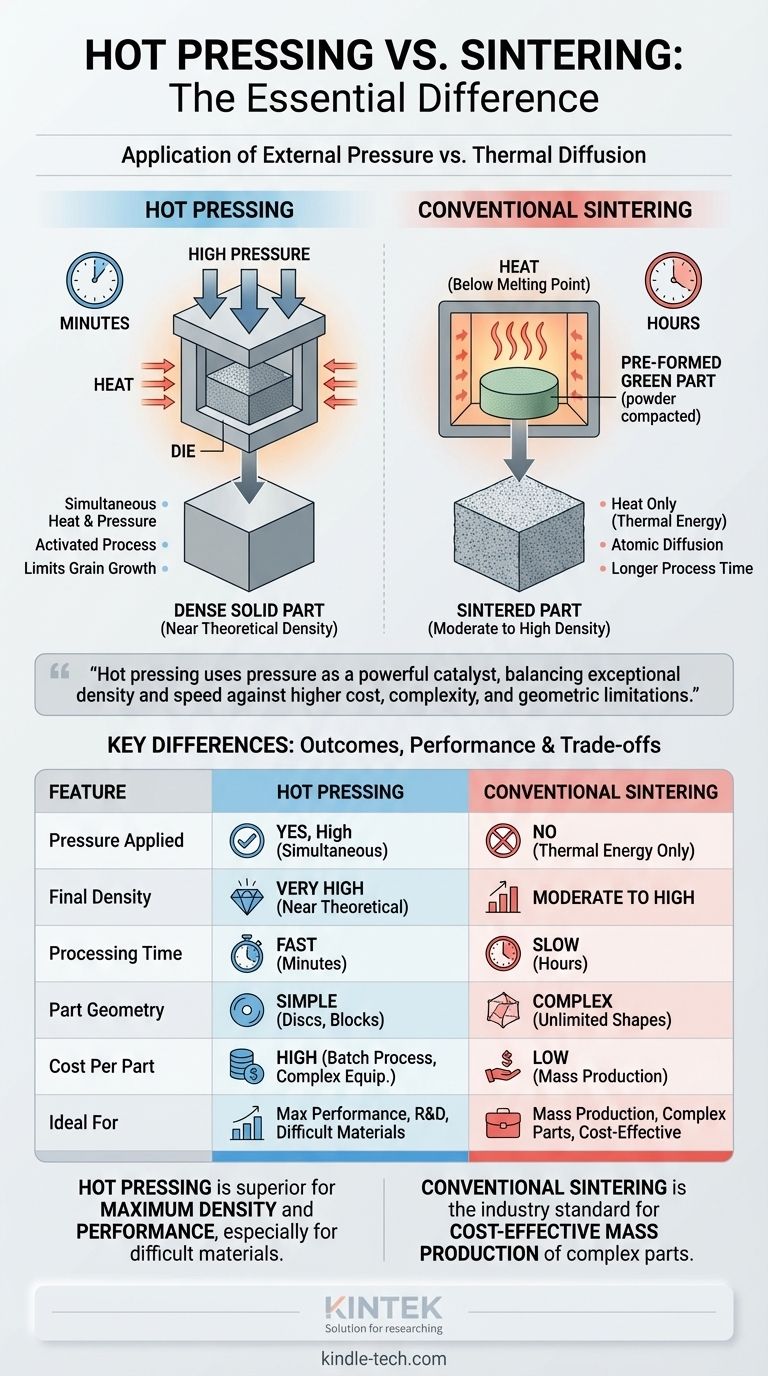

In sostanza, la differenza principale tra pressatura a caldo e sinterizzazione risiede nell'applicazione di pressione esterna. La pressatura a caldo applica alta pressione e calore simultaneamente a una polvere in uno stampo per formare una parte solida densa. La sinterizzazione convenzionale, al contrario, comporta il riscaldamento di una polvere preformata o sfusa a una temperatura elevata senza l'applicazione di pressione esterna, consentendo alle particelle di legarsi e densificarsi attraverso la diffusione atomica.

Mentre entrambi i processi utilizzano il calore per fondere le polveri in una massa solida, la pressatura a caldo usa la pressione come un potente catalizzatore. Questo la rende un compromesso: si ottengono densità e velocità eccezionali a scapito di costi più elevati, complessità e limitazioni sulla geometria del pezzo.

Il Processo Fondamentale: Calore vs. Calore e Pressione

La distinzione nel modo in cui viene utilizzata la pressione cambia fondamentalmente il meccanismo di densificazione.

Come Funziona la Sinterizzazione Convenzionale

La sinterizzazione convenzionale inizia con un pezzo "verde", che è polvere compattata a temperatura ambiente (pressatura a freddo) o tenuta liberamente in uno stampo.

Questo pezzo viene quindi posto in un forno e riscaldato a una temperatura inferiore al suo punto di fusione. A questa temperatura, gli atomi diffondono attraverso i confini delle particelle, facendole fondere insieme e riducendo gradualmente lo spazio vuoto, o porosità, tra di esse.

Questo processo si basa interamente sull'energia termica e può richiedere diverse ore per essere completato.

Come Funziona la Pressatura a Caldo

La pressatura a caldo combina compattazione e sinterizzazione in un unico passaggio. La polvere viene posta direttamente in uno stampo, che viene poi riscaldato mentre viene applicata una grande pressione esterna.

La pressione ha due effetti principali. In primo luogo, forza le particelle di polvere a un contatto intimo, accelerando la diffusione atomica. In secondo luogo, può indurre deformazione plastica, costringendo fisicamente il materiale a fluire e riempire i vuoti.

Questa azione combinata rende la pressatura a caldo un processo "attivato", raggiungendo la densificazione in minuti anziché ore.

Differenze Chiave nei Risultati e nelle Prestazioni

La scelta tra questi metodi influisce direttamente sulla qualità del prodotto finale, sul tempo necessario per produrlo e sui materiali che è possibile utilizzare.

Densità e Porosità

La pressatura a caldo produce costantemente parti con una densità finale più elevata e una porosità inferiore. La pressione esterna è estremamente efficace nell'eliminare gli ultimi pochi punti percentuali di pori residui che possono essere difficili da rimuovere con la sola sinterizzazione convenzionale.

Ciò porta a proprietà meccaniche superiori, come maggiore resistenza e durezza.

Tempo di Elaborazione

La pressatura a caldo è significativamente più veloce. Come notato nei dati di processo, la densificazione può essere raggiunta in soli 3-10 minuti.

La sinterizzazione convenzionale è un processo molto più lento, che spesso richiede cicli di forno di 1-2 ore o più per raggiungere la densità desiderata.

Proprietà del Materiale

Poiché la pressatura a caldo può raggiungere la piena densità a temperature più basse e per tempi più brevi, può aiutare a limitare la crescita dei grani. Una struttura a grana più fine si traduce spesso in una migliore tenacità e resistenza del materiale.

Questo la rende ideale per ceramiche avanzate come il carburo di silicio o i nitruri, che sono notoriamente difficili da sinterizzare a piena densità in modo convenzionale.

Comprendere i Compromessi: Costo e Complessità

Sebbene la pressatura a caldo offra prestazioni superiori, questi vantaggi comportano significativi compromessi pratici ed economici.

Attrezzature e Complessità del Processo

Una pressa a caldo è un macchinario molto più complesso e costoso di un forno di sinterizzazione standard. Deve essere in grado di resistere a temperature estreme e alte pressioni meccaniche contemporaneamente.

Gli stampi utilizzati nella pressatura a caldo devono anche essere realizzati con materiali in grado di sopravvivere a queste condizioni, come grafite o compositi ceramici, aumentando il costo operativo.

Costo di Produzione e Resa

La pressatura a caldo è tipicamente un processo batch utilizzato per produrre un pezzo (o un piccolo numero di pezzi) alla volta. Questo, combinato con l'alto costo delle attrezzature, si traduce in un costo elevato per pezzo.

La sinterizzazione convenzionale è molto più adatta per la produzione di massa. Processi come lo stampaggio a iniezione di metallo (MIM) possono produrre migliaia di parti complesse che vengono poi sinterizzate insieme in un grande forno, portando a un costo per pezzo molto più basso.

Limitazioni Geometriche

La pressatura a caldo è generalmente limitata a forme semplici, come dischi, blocchi e cilindri. L'applicazione di pressione uniassiale rende difficile produrre parti con geometrie complesse, sottosquadri o cavità interne.

La sinterizzazione convenzionale, specialmente se abbinata a metodi di formatura come lo stampaggio a iniezione, può creare parti di complessità geometrica quasi illimitata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede una chiara comprensione dell'obiettivo finale del tuo progetto, bilanciando le prestazioni del materiale con i costi di produzione e la scala.

- Se il tuo obiettivo principale è raggiungere la massima densità e prestazioni, specialmente per materiali difficili da sinterizzare: La pressatura a caldo è la scelta superiore, fornendo densità e proprietà meccaniche ineguagliabili.

- Se il tuo obiettivo principale è la produzione di massa economica di parti geometricamente complesse: Un flusso di lavoro che utilizza la sinterizzazione convenzionale è lo standard industriale chiaro.

- Se il tuo obiettivo principale è lo sviluppo rapido o la produzione di un singolo componente di alta qualità: La pressatura a caldo offre un percorso molto più veloce verso un pezzo completamente denso rispetto al ciclo di ore di un forno di sinterizzazione.

In definitiva, comprendere questo compromesso fondamentale tra densificazione assistita dalla pressione e diffusione termica è la chiave per selezionare il percorso di produzione ottimale.

Tabella riassuntiva:

| Caratteristica | Pressatura a Caldo | Sinterizzazione Convenzionale |

|---|---|---|

| Pressione Applicata | Sì, alta pressione durante il riscaldamento | No, si basa solo sull'energia termica |

| Densità Finale | Molto Alta (vicina al teorico) | Moderata-Alta |

| Tempo di Elaborazione | Veloce (minuti) | Lento (ore) |

| Geometria del Pezzo | Forme semplici (dischi, blocchi) | Forme complesse possibili |

| Costo per Pezzo | Alto | Basso (per la produzione di massa) |

| Ideale Per | Massime prestazioni, R&S, materiali difficili da sinterizzare | Produzione di massa, parti complesse, efficienza dei costi |

Ancora incerto su quale processo sia giusto per il tuo materiale o applicazione specifica?

Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo gli strumenti e l'esperienza di cui hai bisogno per la lavorazione di materiali avanzati. Che tu stia sviluppando un nuovo componente ceramico o aumentando la produzione, possiamo aiutarti a selezionare la tecnologia giusta per raggiungere i tuoi obiettivi di densità, prestazioni e costi.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- Cos'è la sinterizzazione a pressione? Ottenere Materiali ad Alta Densità Più Velocemente e Più Forti

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Cos'è il processo di sinterizzazione per pressatura a caldo? Ottenere una densità superiore per materiali ad alte prestazioni