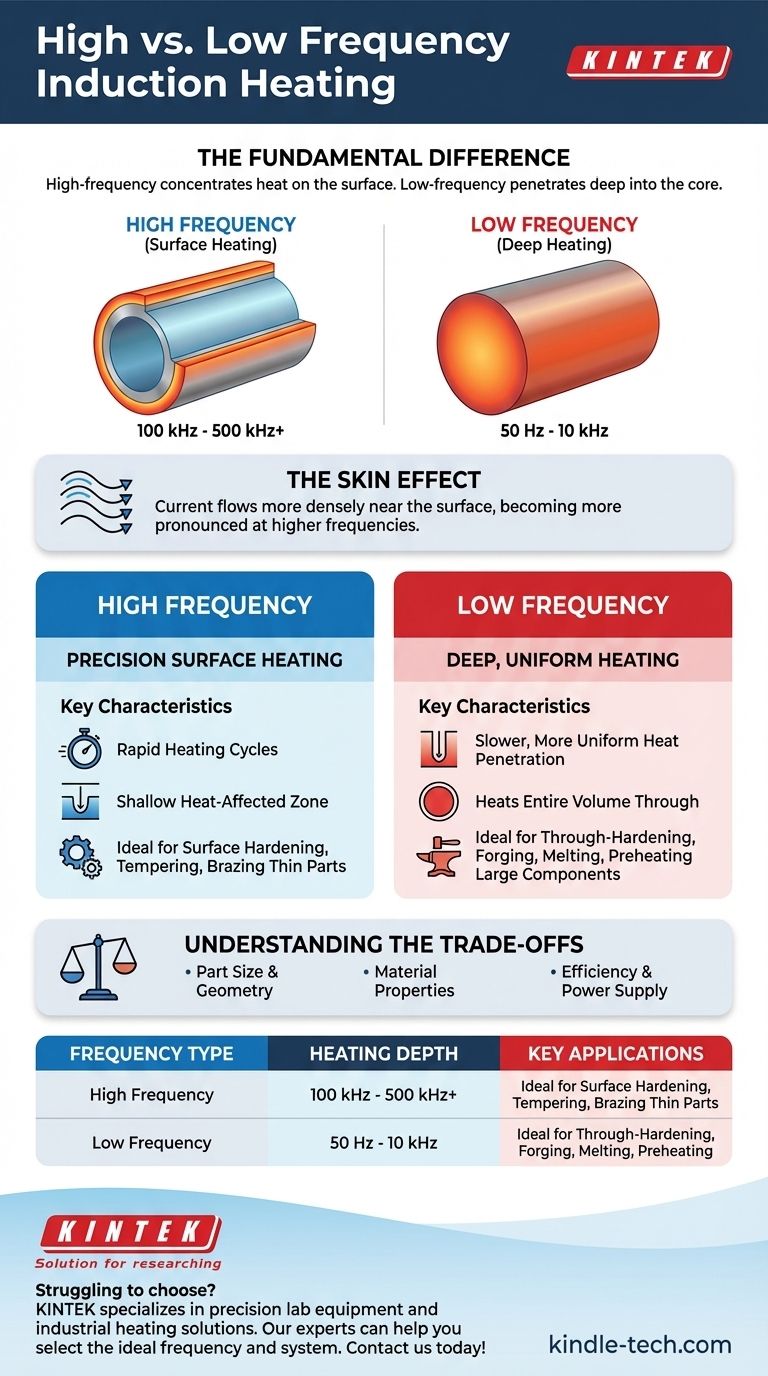

La differenza fondamentale è che il riscaldamento a induzione ad alta frequenza concentra il calore sulla superficie di un materiale, mentre il riscaldamento a induzione a bassa frequenza penetra in profondità nel nucleo del materiale. Questo comportamento è governato da un principio fisico noto come "effetto pelle", che rende la scelta della frequenza un fattore critico per ottenere specifici risultati metallurgici.

Il punto chiave è che la frequenza è il controllo principale per determinare dove viene generato il calore all'interno di una parte conduttiva. L'alta frequenza è per il lavoro a livello superficiale, mentre la bassa frequenza serve a riscaldare l'intero volume in profondità.

Il Principio Fondamentale: L' "Effetto Pelle"

Per comprendere la differenza, è necessario prima comprendere la fisica di come funziona l'induzione. Il riscaldamento a induzione utilizza un campo magnetico alternato per indurre una corrente elettrica (corrente parassita) all'interno di una parte conduttiva, e la resistenza a questo flusso di corrente genera calore.

Cos'è l'Effetto Pelle?

L'effetto pelle è una tendenza naturale della corrente alternata (AC) a fluire più densamente vicino alla superficie, o "pelle", di un conduttore. La corrente non è distribuita uniformemente attraverso la sezione trasversale del materiale.

Questo fenomeno diventa più pronunciato all'aumentare della frequenza della corrente alternata.

Come la Frequenza Controlla la Profondità di Riscaldamento

La relazione è semplice: una frequenza più alta porta a un effetto pelle più estremo, forzando la corrente indotta in uno strato molto sottile sulla superficie. Ciò si traduce in un riscaldamento rapido e superficiale.

Al contrario, una frequenza più bassa riduce l'effetto pelle, consentendo alla corrente indotta e al calore risultante di penetrare molto più in profondità nella parte.

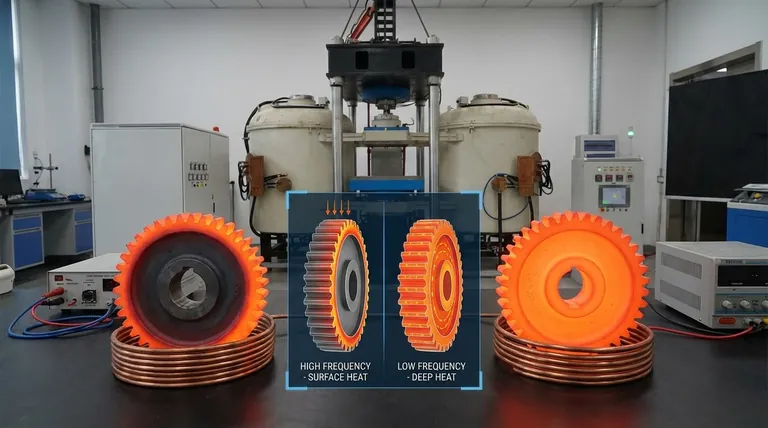

Induzione ad Alta Frequenza: Riscaldamento Superficiale di Precisione

L'induzione ad alta frequenza (HF) opera tipicamente nell'intervallo da 100 kHz a 500 kHz e oltre. È la scelta preferita quando l'obiettivo di riscaldamento è localizzato sulla superficie.

Caratteristiche Chiave

I sistemi HF sono definiti da cicli di riscaldamento rapidi e una zona termicamente alterata (ZTA) poco profonda. L'energia viene trasferita molto rapidamente a un piccolo volume superficiale, lasciando il nucleo della parte relativamente freddo.

Applicazioni Comuni

Questo riscaldamento superficiale preciso è ideale per applicazioni come la tempra superficiale di ingranaggi e alberi, dove è necessaria una superficie dura e resistente all'usura sopra un nucleo più morbido e duttile. Viene anche utilizzato per la rinvenitura, la brasatura e la saldatura di parti piccole o sottili.

Induzione a Bassa Frequenza: Riscaldamento Profondo e Uniforme

L'induzione a bassa frequenza opera a frequenze molto più basse, spesso da 50/60 Hz (frequenza di linea) fino a circa 10 kHz. Viene utilizzata quando l'obiettivo è riscaldare l'intera massa di un componente.

Caratteristiche Chiave

I sistemi a bassa frequenza forniscono una penetrazione del calore più lenta, più uniforme e più profonda. Poiché l'effetto pelle è meno pronunciato, le correnti indotte possono viaggiare in profondità nella sezione trasversale del materiale.

Applicazioni Comuni

Gli usi più comuni dell'induzione a bassa frequenza sono la tempra integrale di componenti di grandi dimensioni, il preriscaldamento per la saldatura, la forgiatura e la fusione di grandi volumi di metallo nelle fonderie. Riscaldare una grande billetta d'acciaio prima che venga forgiata nella forma richiesta richiede questo calore profondo e uniforme.

Comprendere i Compromessi

La scelta di una frequenza non riguarda solo la profondità; comporta il bilanciamento di diversi fattori interdipendenti per creare un processo efficiente ed efficace.

Dimensioni e Geometria del Pezzo

La dimensione del pezzo in lavorazione è un fattore critico. Per una parte grande e spessa, un'alta frequenza riscalderebbe solo la superficie e sarebbe incredibilmente inefficiente per riscaldare l'intera massa. È necessaria una bassa frequenza per una penetrazione profonda.

Proprietà del Materiale

La resistività e la permeabilità magnetica del materiale influiscono direttamente sul processo di riscaldamento. I materiali magnetici come l'acciaio sono molto più facili da riscaldare al di sotto della loro temperatura di Curie (dove perdono le loro proprietà magnetiche) rispetto ai materiali non magnetici come l'alluminio o il rame.

Efficienza e Alimentazione

Abbinare la frequenza all'applicazione è fondamentale per un sistema efficiente. L'uso della frequenza sbagliata può portare a tempi di riscaldamento eccessivi, spreco di energia e scarsi risultati metallurgici. L'alimentatore e la bobina a induzione devono essere progettati specificamente per l'intervallo di frequenza e l'applicazione previsti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di selezione inizia sempre con il risultato desiderato. Devi definire cosa stai cercando di ottenere con il calore prima di poter scegliere lo strumento giusto.

- Se il tuo obiettivo principale è la tempra superficiale o la brasatura di componenti sottili: L'alta frequenza fornisce il riscaldamento rapido e superficiale di cui hai bisogno per un involucro esterno duro senza influenzare il nucleo.

- Se il tuo obiettivo principale è riscaldare una grande billetta per la forgiatura o la fusione: La bassa frequenza è l'unico modo per ottenere la penetrazione del calore profonda e uniforme richiesta per riscaldare l'intero volume.

- Se il tuo obiettivo principale è la tempra integrale di una parte di medie dimensioni: Una frequenza media (ad esempio, da 3 kHz a 10 kHz) spesso offre il miglior equilibrio tra tempo di riscaldamento e profondità di penetrazione.

In definitiva, la frequenza è la leva che azioni per controllare la posizione e la profondità precise del calore nel tuo processo a induzione.

Tabella Riassuntiva:

| Tipo di Frequenza | Profondità di Riscaldamento | Applicazioni Chiave |

|---|---|---|

| Alta Frequenza (100 kHz - 500 kHz+) | Superficiale (In superficie) | Tempra Superficiale, Rinvenimento, Brasatura di Parti Sottili |

| Bassa Frequenza (50 Hz - 10 kHz) | Profonda (Nucleo) | Tempra Integrale, Forgiatura, Fusione, Preriscaldamento |

Hai difficoltà a scegliere il giusto processo di riscaldamento a induzione per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e soluzioni di riscaldamento industriale. I nostri esperti possono aiutarti a selezionare la frequenza e il sistema ideali per raggiungere i tuoi specifici obiettivi metallurgici, sia che tu abbia bisogno di una rapida tempra superficiale o di un riscaldamento profondo e uniforme per componenti di grandi dimensioni.

Contattaci oggi per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni personalizzate possono migliorare la tua efficienza e i tuoi risultati. Contatta subito i nostri specialisti!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Quali sono gli svantaggi della pressatura a caldo? Limitazioni chiave per il tuo processo di produzione

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- Qual è l'effetto dell'aumento della pressione durante la sinterizzazione? Raggiungere la massima densità e prestazioni superiori

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati