In fondo, la differenza è semplice. La galvanostegia è un processo chimico a umido che utilizza una corrente elettrica per depositare un sottile strato di metallo su una superficie. La Deposizione Fisica da Vapore (PVD) è un moderno processo sottovuoto che lega molecolarmente un composto ceramico durevole a una superficie, creando una finitura molto più dura e resistente all'usura.

Sebbene entrambi i processi applichino un sottile rivestimento a un substrato, sono fondamentalmente diversi. La galvanostegia è un metodo più antico, basato sulla chimica, ideale per ottenere una vera finitura in metallo prezioso, mentre il PVD è un processo sottovuoto ad alta tecnologia progettato per una durabilità, durezza e resistenza alla corrosione superiori.

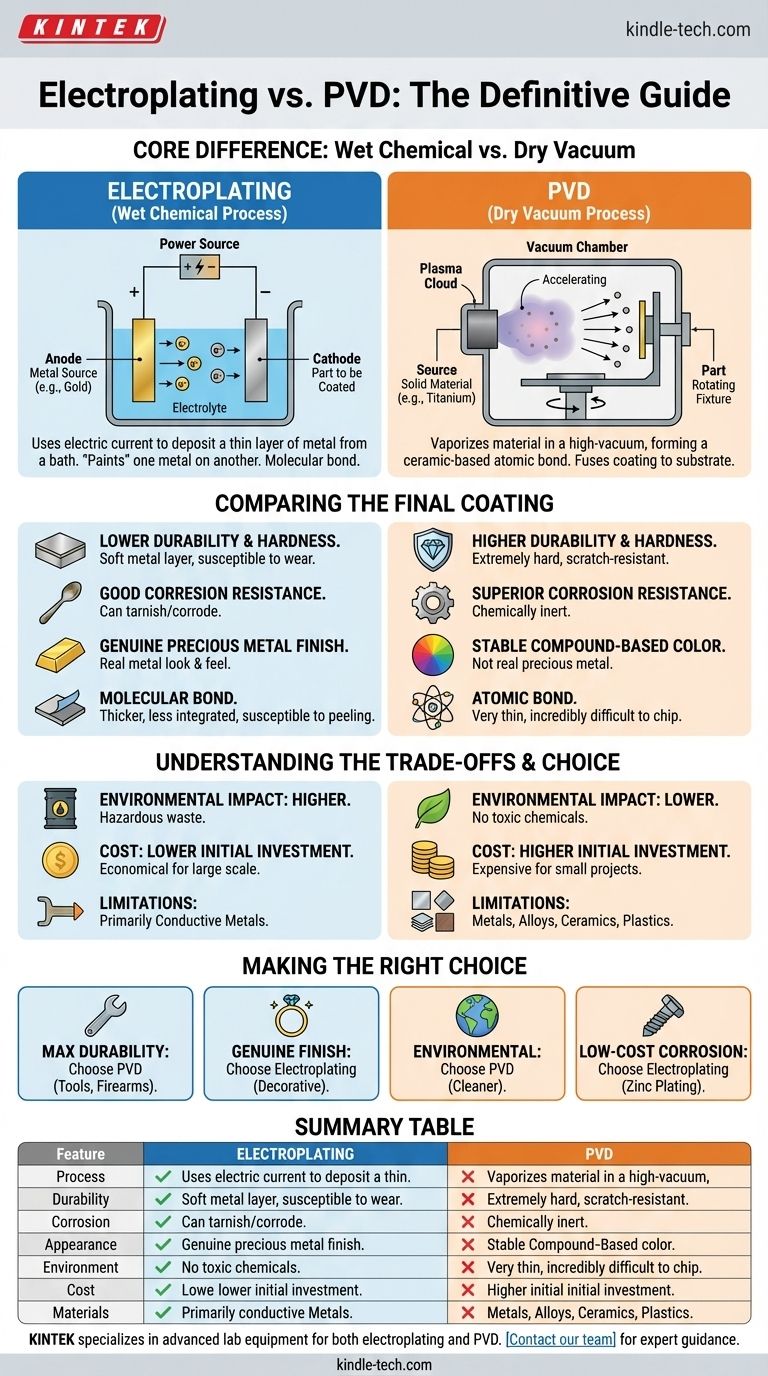

Il Processo Fondamentale: Umido vs. Secco

La distinzione più significativa risiede nel modo in cui il rivestimento viene applicato. Uno è un bagno chimico e l'altro è una camera a vuoto ad alta tecnologia.

Come Funziona la Galvanostegia (Il Bagno Chimico)

La galvanostegia prevede l'immersione del pezzo da rivestire (il catodo) e di un pezzo solido del metallo di placcatura (l'anodo) in una soluzione elettrolitica.

Quando una corrente elettrica viene fatta passare attraverso il bagno, provoca la dissoluzione degli ioni metallici dall'anodo e quindi il loro deposito sulla superficie del pezzo. Questo metodo essenzialmente "dipinge" un sottile strato di un metallo sopra un altro.

Come Funziona il PVD (La Camera a Vuoto)

Il PVD è un processo a secco condotto in un ambiente ad alto vuoto. Un materiale sorgente solido (come titanio o zirconio) viene vaporizzato in un plasma di atomi o molecole.

Un campo elettrico accelera queste particelle verso il pezzo da rivestire, dove si condensano e formano un film sottile, estremamente denso e altamente aderente. È meno come dipingere e più come fondere il rivestimento al substrato a livello atomico.

Confronto del Rivestimento Finale

Le differenze nel processo portano a caratteristiche molto diverse nel prodotto finale. Comprendere queste è fondamentale per scegliere l'applicazione giusta.

Durabilità e Durezza

Il PVD è significativamente più duro e durevole della galvanostegia. Il processo PVD crea un rivestimento a base ceramica, come il nitruro di titanio, che è eccezionalmente resistente ai graffi e all'abrasione.

Un rivestimento galvanico è semplicemente un sottile strato di metallo (come oro o cromo), che è molto più morbido e può usurarsi con l'attrito nel tempo.

Resistenza alla Corrosione e all'Ossidazione

Il PVD offre una resistenza superiore alla corrosione, al sudore e all'ossidazione. I composti utilizzati nel PVD sono chimicamente inerti e non reagiscono con aria, acqua o la maggior parte delle sostanze chimiche.

Le finiture galvaniche, specialmente quelle che utilizzano metalli come l'argento o il nichel, possono ossidarsi o corrodersi nel tempo, esponendo il metallo di base sottostante.

Colore e Aspetto

La galvanostegia fornisce una vera finitura metallica. Ad esempio, la placcatura in oro deposita uno strato di oro vero, conferendogli quell'aspetto e quella sensazione autentici.

Il PVD ottiene il suo colore attraverso il composto specifico utilizzato, non un metallo prezioso. Una finitura PVD color oro è tipicamente data dal nitruro di titanio. Sebbene questo colore sia incredibilmente stabile e non sbiadisca, non è oro "vero".

Adesione e Spessore

I rivestimenti PVD formano un legame atomico con il substrato, rendendoli incredibilmente difficili da scheggiare o sfaldare. Questi rivestimenti sono tipicamente molto sottili, spesso misurati in micron.

La galvanostegia crea un legame molecolare. Sebbene spesso applicato più spesso del PVD, questo legame è meno integrato, rendendo il rivestimento più suscettibile a sfogliarsi o usurarsi nel corso della sua vita.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta dipende dalle tue priorità in termini di costo, impatto ambientale e specifiche esigenze applicative.

Impatto Ambientale

Il PVD è un processo molto più ecologico. Non produce rifiuti pericolosi e non utilizza sostanze chimiche tossiche.

La galvanostegia, al contrario, si basa su bagni chimici che spesso contengono metalli pesanti e sostanze pericolose come il cianuro. Lo smaltimento di questi rifiuti chimici è una significativa preoccupazione ambientale e un onere normativo.

Implicazioni sui Costi

Il PVD ha un costo di investimento iniziale elevato per la camera a vuoto e le attrezzature correlate. Questo può renderlo più costoso per piccoli progetti una tantum.

La galvanostegia è una tecnologia più matura con costi di attrezzatura inferiori, rendendola spesso più economica per la produzione su larga scala di parti in cui la durabilità estrema non è la preoccupazione principale.

Limitazioni dei Materiali

Il PVD può essere applicato a una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e alcune plastiche.

La galvanostegia è generalmente limitata al rivestimento di substrati metallici conduttivi, poiché il processo si basa sul passaggio di una corrente elettrica attraverso il pezzo stesso.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione si riduce a bilanciare i requisiti di prestazioni, estetica e costo.

- Se il tuo obiettivo principale è la massima durabilità e longevità: Il PVD è la scelta definitiva per articoli come orologi di fascia alta, utensili, armi da fuoco e accessori idraulici.

- Se il tuo obiettivo principale è una vera finitura in metallo prezioso: La galvanostegia è il metodo tradizionale e atteso per articoli decorativi o certi tipi di gioielli.

- Se il tuo obiettivo principale è la responsabilità ambientale: Il PVD è l'opzione di gran lunga superiore e più pulita.

- Se il tuo obiettivo principale è la protezione dalla corrosione a basso costo per parti industriali: Certi tipi di galvanostegia, come la zincatura su elementi di fissaggio, rimangono lo standard industriale economico.

Scegliere il rivestimento giusto significa allineare il processo con lo scopo e le aspettative di prestazione del tuo prodotto.

Tabella Riepilogativa:

| Caratteristica | Galvanostegia | PVD |

|---|---|---|

| Tipo di Processo | Chimico a Umido (Bagno Elettrolitico) | Sottovuoto a Secco (Deposizione Fisica da Vapore) |

| Durabilità/Durezza | Inferiore (Strato di Metallo Morbido) | Superiore (Rivestimento Ceramico Duro) |

| Resistenza alla Corrosione | Buona, ma può ossidarsi | Superiore, chimicamente inerte |

| Aspetto | Vera Finitura in Metallo Prezioso | Colore Stabile Basato su Composto |

| Impatto Ambientale | Maggiore (Rifiuti Pericolosi) | Minore (Nessun Prodotto Chimico Tossico) |

| Costo | Minore Investimento Iniziale | Maggiore Investimento Iniziale |

| Compatibilità Materiali | Principalmente Metalli Conduttivi | Metalli, Leghe, Ceramiche, Plastiche |

Hai bisogno di una guida esperta per selezionare la giusta tecnologia di rivestimento per il tuo laboratorio o processo di produzione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di galvanostegia e PVD. I nostri esperti possono aiutarti a scegliere la soluzione ottimale per migliorare la durabilità, le prestazioni e soddisfare i tuoi requisiti specifici di progetto.

Contatta il nostro team oggi stesso per discutere le tue esigenze di rivestimento e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura