In sintesi, la deposizione chimica da vapore potenziata al plasma (PECVD) è nota per un tasso di deposizione relativamente elevato rispetto ad altre tecniche a bassa temperatura. Tuttavia, non esiste un unico tasso di deposizione per il PECVD; il tasso è un parametro altamente variabile che dipende interamente dalla specifica ricetta del processo, dal materiale depositato e dalle apparecchiature utilizzate.

L'intuizione cruciale è che la caratteristica distintiva del PECVD non è solo la sua velocità, ma la sua capacità di raggiungere questa alta velocità a basse temperature (circa 350°C o meno). Il tasso di deposizione è una variabile di processo che devi ottimizzare, non una costante fissa della tecnologia.

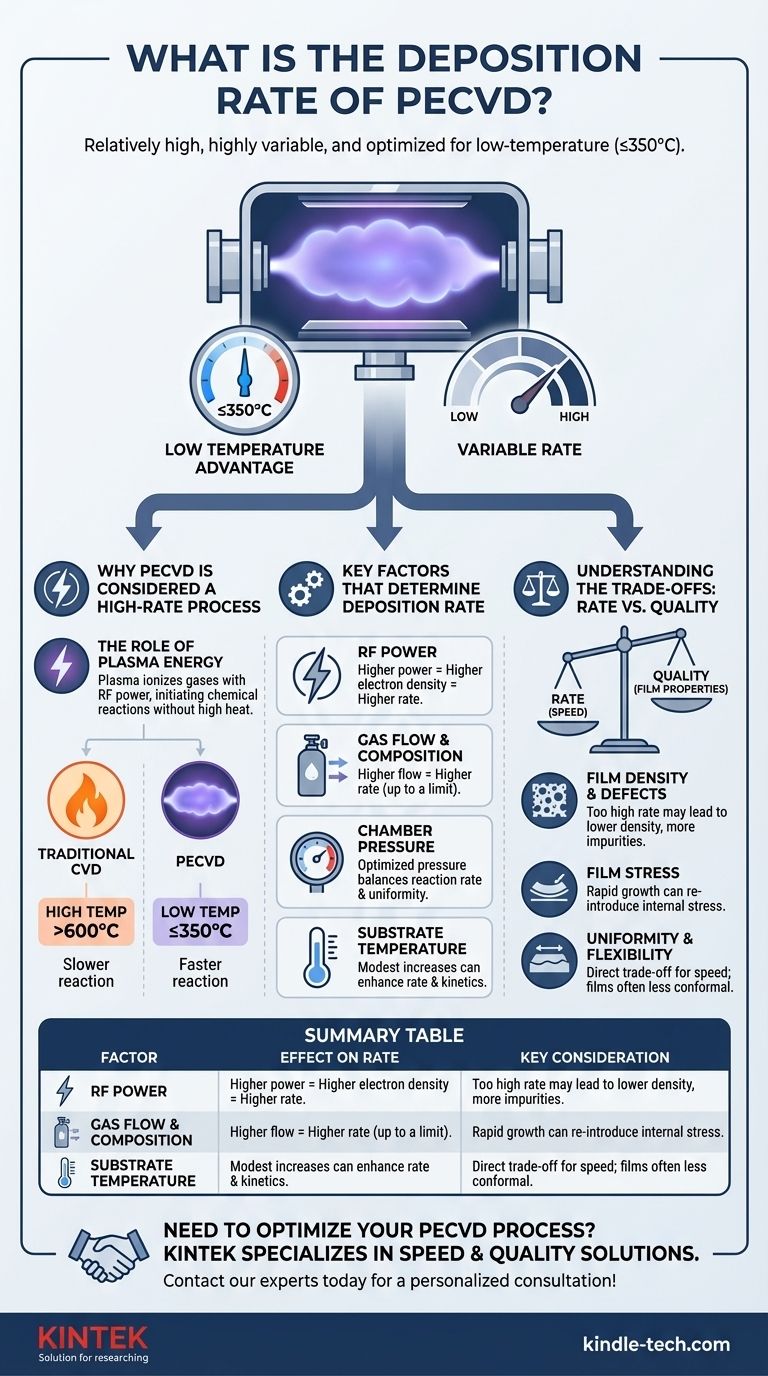

Perché il PECVD è Considerato un Processo ad Alto Tasso

La velocità del PECVD deriva dal suo meccanismo centrale: l'uso del plasma per guidare le reazioni chimiche. Ciò aggira la necessità di alta energia termica, che è il fattore limitante in molti altri metodi di deposizione.

Il Ruolo dell'Energia del Plasma

Nella deposizione chimica da vapore (CVD) tradizionale, sono necessarie alte temperature (spesso >600°C) per fornire energia sufficiente a scomporre i gas reagenti e avviare la reazione di deposizione sul substrato.

Il PECVD utilizza un alimentatore a radiofrequenza (RF) per ionizzare i gas, creando un plasma. Questo plasma contiene elettroni e ioni altamente energetici che collidono e decompongono le molecole di gas reagente, avviando la reazione chimica a una temperatura molto più bassa.

Il Vantaggio della Bassa Temperatura

Questa capacità di depositare film a basse temperature è il vantaggio principale del PECVD. Abilita direttamente un tasso di deposizione più elevato per applicazioni in cui l'alta temperatura non è un'opzione.

Il processo a bassa temperatura previene danni termici al substrato, riduce al minimo le reazioni indesiderate tra il film e il substrato e diminuisce lo stress interno che può formarsi quando i materiali con diversi tassi di espansione termica vengono raffreddati.

Fattori Chiave che Determinano il Tasso di Deposizione

Non si sceglie il PECVD per un tasso fisso; si regola il processo per ottenere il tasso desiderato. Il tasso è un risultato diretto di diversi parametri di processo interconnessi.

Potenza RF

La potenza applicata per creare il plasma è un motore primario. Aumentare la potenza RF aumenta generalmente la densità degli elettroni energetici, portando a una decomposizione del gas più efficiente e a un tasso di deposizione più elevato.

Flusso e Composizione del Gas

La velocità con cui i gas reagenti vengono forniti alla camera è fondamentale. Un flusso più elevato può aumentare la velocità di deposizione, ma solo fino a un punto in cui la reazione diventa limitata da altri fattori, come la potenza RF o la pressione.

Pressione della Camera

La pressione all'interno della camera di reazione influisce sulla densità del plasma e sul cammino libero medio delle molecole di gas. Ottimizzare la pressione è essenziale per bilanciare il tasso di reazione con l'uniformità del film depositato.

Temperatura del Substrato

Anche se il PECVD è un processo a "bassa temperatura", la temperatura gioca ancora un ruolo. Un modesto aumento della temperatura del substrato può migliorare la mobilità superficiale e la cinetica di reazione, il che può talvolta aumentare il tasso di deposizione e migliorare la qualità del film.

Comprendere i Compromessi: Tasso vs. Qualità

Ottimizzare aggressivamente per il più alto tasso di deposizione possibile comporta quasi sempre un compromesso nella qualità del film risultante.

Impatto sulla Densità del Film e sui Difetti

Spingere il tasso di deposizione troppo in alto può portare a film meno densi, più porosi o contenenti una maggiore concentrazione di impurità come l'idrogeno. Le molecole semplicemente non hanno abbastanza tempo per stabilirsi in uno stato ideale a bassa energia sulla superficie.

Impatto sullo Stress del Film

Sebbene il PECVD sia noto per produrre film a basso stress, tassi di deposizione estremamente elevati possono reintrodurre lo stress. Ciò accade perché la rapida crescita del film può "bloccare" il disordine strutturale.

Uniformità e Flessibilità

In base alle caratteristiche del processo, i film PECVD sono spesso meno flessibili e conformi (in grado di rivestire uniformemente forme complesse) rispetto ai film provenienti da processi più lenti e ad alta temperatura come l'LPCVD (CVD a bassa pressione). Questo è un compromesso diretto per la velocità e la bassa temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tasso di deposizione "corretto" è quello che soddisfa i requisiti della tua specifica applicazione. Devi bilanciare la produttività con la qualità del film.

- Se la tua attenzione principale è la massima produttività: Ottimizza la potenza RF e il flusso di gas per il tasso più elevato, ma preparati a testare e verificare che la qualità del film risultante (ad esempio, densità, stress, proprietà elettriche) sia ancora entro i tuoi limiti accettabili.

- Se la tua attenzione principale è la qualità elevata delle proprietà del film: Inizia con un tasso di deposizione moderato e stabile. Concentrati sul controllo preciso della temperatura e della pressione per creare un film denso, uniforme e a basso stress.

- Se la tua attenzione principale è la deposizione su substrati sensibili: Sfrutta il punto di forza principale del PECVD: la sua bassa temperatura. Il tasso di deposizione è un parametro secondario che puoi regolare per raggiungere il tuo obiettivo senza danneggiare il materiale sottostante.

In definitiva, il tasso di deposizione nel PECVD è un parametro potente e regolabile che devi ingegnerizzare per bilanciare la velocità con le caratteristiche specifiche del film richieste dal tuo progetto.

Tabella Riassuntiva:

| Fattore | Effetto sul Tasso di Deposizione | Considerazione Chiave |

|---|---|---|

| Potenza RF | Una potenza maggiore aumenta il tasso | Deve essere bilanciata con la qualità e l'uniformità del film |

| Flusso/Composizione del Gas | Un flusso maggiore può aumentare il tasso fino a un limite | Fondamentale per controllare la stechiometria del film |

| Pressione della Camera | Influisce sulla densità del plasma e sulla cinetica di reazione | L'ottimizzazione è fondamentale per il bilanciamento tra tasso e uniformità |

| Temperatura del Substrato | Modesti aumenti possono aumentare il tasso | Il vantaggio principale è il funzionamento a bassa temperatura (≤350°C) |

Hai Bisogno di Ottimizzare il Tuo Processo PECVD per Velocità e Qualità?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo l'esperienza e le soluzioni per aiutarti a padroneggiare i tuoi parametri di deposizione PECVD. Che il tuo obiettivo sia la massima produttività, una qualità del film superiore o la lavorazione di substrati sensibili, possiamo aiutarti a raggiungere il perfetto equilibrio.

Discutiamo della tua specifica applicazione e di come possiamo migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura

- Come fanno le pompe per vuoto e i sistemi di controllo della pressione a garantire la consistenza dei film sottili nel PECVD? Padronanza dell'uniformità del film

- Come funziona la deposizione chimica da vapore assistita da plasma? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come vengono controllate le proprietà dei film mediante ICPCVD? Padroneggia il legame atomico preciso e la deposizione al plasma ad alta densità

- Quali sono le caratteristiche del rivestimento DLC? Sblocca durezza estrema e basso attrito

- Quali sono le pressioni e le temperature operative tipiche per i sistemi PECVD? Guida esperta ai parametri ottimali

- Quali sono i vantaggi dell'utilizzo della PECVD per la sintesi di CNT? Sblocca la preparazione di fotoelettrodi ad alte prestazioni