Nella sua essenza, lo sputtering DC (Corrente Continua) è una tecnica di deposizione sotto vuoto utilizzata per creare film di materiale ultra-sottili. Il processo funziona creando un plasma da un gas inerte, che genera ioni ad alta energia. Questi ioni vengono accelerati da una tensione CC per bombardare un materiale sorgente (il "target"), sbalzando fisicamente gli atomi dalla sua superficie, che poi viaggiano e si depositano su un substrato, formando un rivestimento uniforme.

Il principio centrale dello sputtering DC non è una reazione chimica, ma una reazione fisica basata sul trasferimento di quantità di moto. Pensala come una partita a biliardo microscopica, in cui uno ione di gas energizzato è la palla battente, che colpisce gli atomi nel materiale target e li espelle in modo che possano atterrare con precisione su un substrato adiacente.

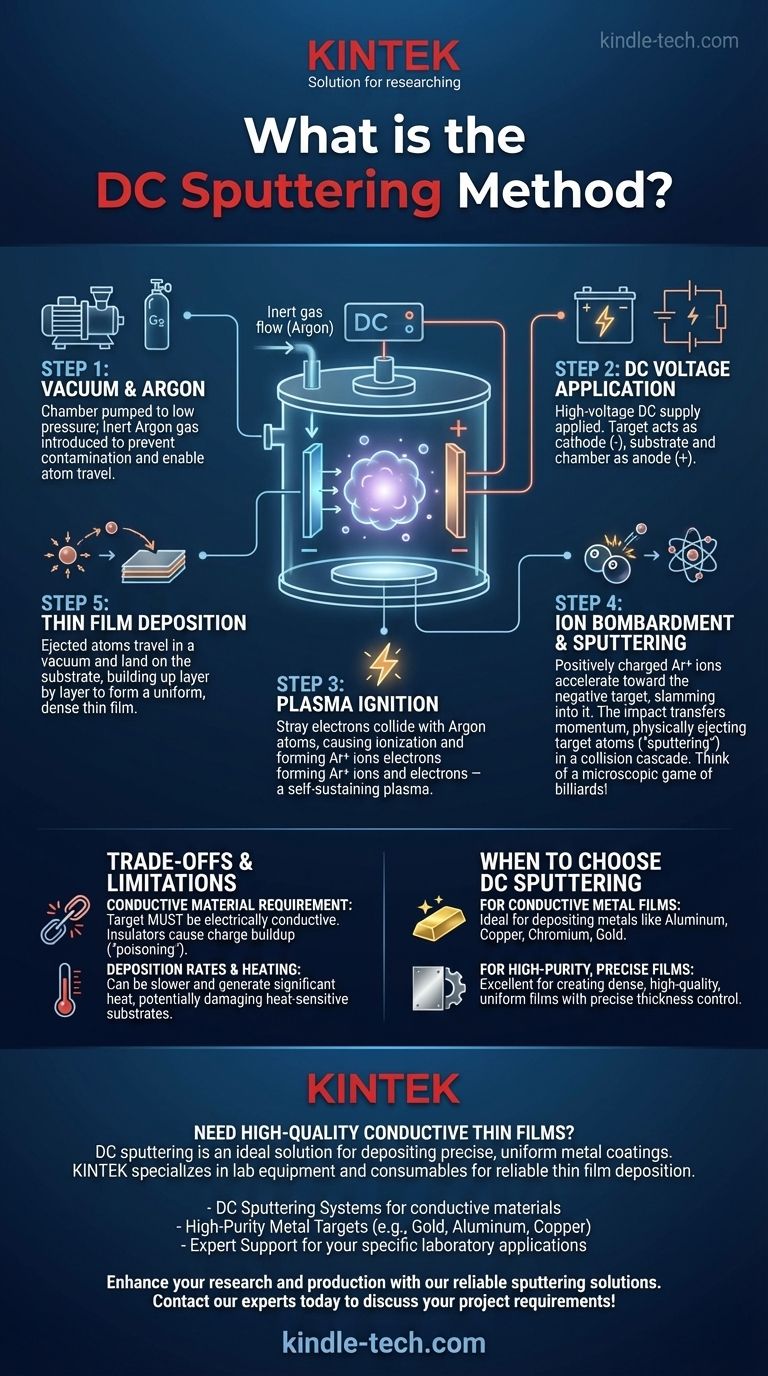

Il Meccanismo Centrale: Dal Plasma al Film

Per comprendere lo sputtering DC, è utile scomporlo in una sequenza di eventi che si verificano all'interno della camera a vuoto.

Passaggio 1: Creazione dell'Ambiente Sottovuoto

L'intero processo avviene in una camera a vuoto pompata fino a una pressione molto bassa. Viene quindi introdotto un gas inerte, più comunemente Argon (Ar).

Questo vuoto è fondamentale per due motivi: impedisce che il materiale target e il substrato vengano contaminati da particelle atmosferiche e assicura che gli atomi sputterati possano viaggiare dal target al substrato senza collidere con altre molecole di gas.

Passaggio 2: Applicazione della Tensione CC

Un alimentatore ad alta tensione CC viene collegato ai componenti all'interno della camera. Il materiale sorgente, o target, è impostato come catodo (carica negativa).

Il supporto del substrato e le pareti della camera agiscono tipicamente come anodo (carica positiva). Questo crea un forte campo elettrico tra il target e l'anodo.

Passaggio 3: Accensione del Plasma

Questo campo elettrico accelera gli elettroni liberi vaganti presenti nella camera. Quando questi elettroni ad alta velocità collidono con gli atomi di gas Argon neutri, strappano elettroni dagli involucri degli atomi di Argon.

Questo processo, chiamato ionizzazione, crea ioni Argon caricati positivamente (Ar+) e più elettroni liberi. Questa nuvola autosufficiente di ioni ed elettroni è il plasma, che spesso presenta un bagliore caratteristico.

Passaggio 4: Il Processo di Bombardamento

Gli ioni Argon caricati positivamente (Ar+) sono ora fortemente attratti dal target caricato negativamente. Accelerano attraverso il campo elettrico e si schiantano sulla superficie del target con significativa energia cinetica.

Questo impatto avvia una "cascata di collisioni" all'interno del materiale target, trasferendo quantità di moto dallo ione agli atomi del target. Quando questa cascata di energia raggiunge la superficie, può essere sufficiente a superare l'energia di legame atomico del materiale, causando l'espulsione fisica o lo "sputtering" di un atomo del target.

Passaggio 5: Deposizione sul Substrato

Gli atomi espulsi dal target viaggiano in linea retta attraverso il vuoto fino a quando non colpiscono una superficie. Posizionando strategicamente un substrato (come un wafer di silicio, vetro o parte in plastica) di fronte al target, questi atomi vi atterrano.

Nel tempo, questi atomi si accumulano, strato dopo strato, per formare un film sottile, denso e altamente uniforme sulla superficie del substrato.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering DC non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per utilizzarlo efficacemente.

Il Requisito del Materiale Conduttivo

Il limite principale dello sputtering DC è che il materiale target deve essere elettricamente conduttivo. Il processo si basa su una carica negativa costante sul target per attrarre gli ioni positivi.

Se il target è un isolante (un materiale dielettrico), il bombardamento di ioni positivi provocherà un accumulo di carica sulla superficie. Questa carica positiva neutralizza il potenziale negativo del catodo, respingendo efficacemente ulteriori ioni e arrestando il processo di sputtering. Questo è spesso chiamato "avvelenamento del target".

Tassi di Deposizione e Riscaldamento

Rispetto ad alcuni altri metodi come l'evaporazione termica, lo sputtering DC di base può avere un tasso di deposizione relativamente basso, rendendolo un processo più lento.

Inoltre, il bombardamento costante di particelle energetiche può trasferire calore significativo al substrato, il che potrebbe danneggiare materiali sensibili al calore come alcune plastiche o strati organici.

Quando Scegliere lo Sputtering DC

La scelta del metodo di deposizione dipende interamente dal materiale e dal risultato desiderato.

- Se la tua attenzione principale è la deposizione di un film metallico conduttivo: Lo sputtering DC è uno standard industriale altamente affidabile, prevedibile e ben compreso per materiali come alluminio, rame, cromo e oro.

- Se hai bisogno di film ad alta purezza con controllo preciso dello spessore: L'ambiente sottovuoto e il bombardamento fisico controllato dello sputtering lo rendono una scelta eccellente per creare film densi e di alta qualità.

- Se devi rivestire un materiale non conduttivo (dielettrico): Devi guardare oltre lo sputtering DC a metodi come lo sputtering RF (Radio Frequenza), progettato specificamente per superare il problema dell'accumulo di carica sui target isolanti.

Comprendere questo processo fondamentale è il primo passo per controllare le proprietà dei materiali su scala atomica.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Requisito Chiave | Il materiale target deve essere elettricamente conduttivo |

| Applicazioni Comuni | Deposizione di metalli (es. Al, Cu, Au, Cr) |

| Vantaggio Principale | Crea film sottili densi, ad alta purezza e uniformi |

| Limite Principale | Non può essere utilizzato con materiali target isolanti (dielettrici) |

Hai Bisogno di Film Sottili Conduttivi di Alta Qualità?

Lo sputtering DC è una soluzione ideale per depositare rivestimenti metallici precisi e uniformi. KINTEK è specializzata nel fornire le apparecchiature di laboratorio e i materiali di consumo necessari per ottenere una deposizione di film sottili affidabile.

Forniamo:

- Sistemi di Sputtering DC per materiali conduttivi

- Target Metallici ad Alta Purezza (es. Oro, Alluminio, Rame)

- Supporto Esperto per le tue specifiche applicazioni di laboratorio

Migliora la tua ricerca e produzione con le nostre soluzioni di sputtering affidabili. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura