In sostanza, ogni processo di trattamento termico è un ciclo attentamente controllato costituito da tre fasi fondamentali: riscaldare il metallo a una temperatura specifica, mantenerlo lì per una durata stabilita e quindi raffreddarlo a una velocità predeterminata. Le temperature precise, i tempi e i metodi di raffreddamento utilizzati in questo ciclo sono ciò che manipola la struttura cristallina interna del metallo per ottenere le proprietà desiderate come durezza, morbidezza o resistenza.

Il trattamento termico non è una singola azione ma un viaggio termico pianificato. L'obiettivo è trasformare intenzionalmente la struttura microscopica di un metallo controllando questo ciclo in tre fasi, dettando così le sue proprietà meccaniche finali.

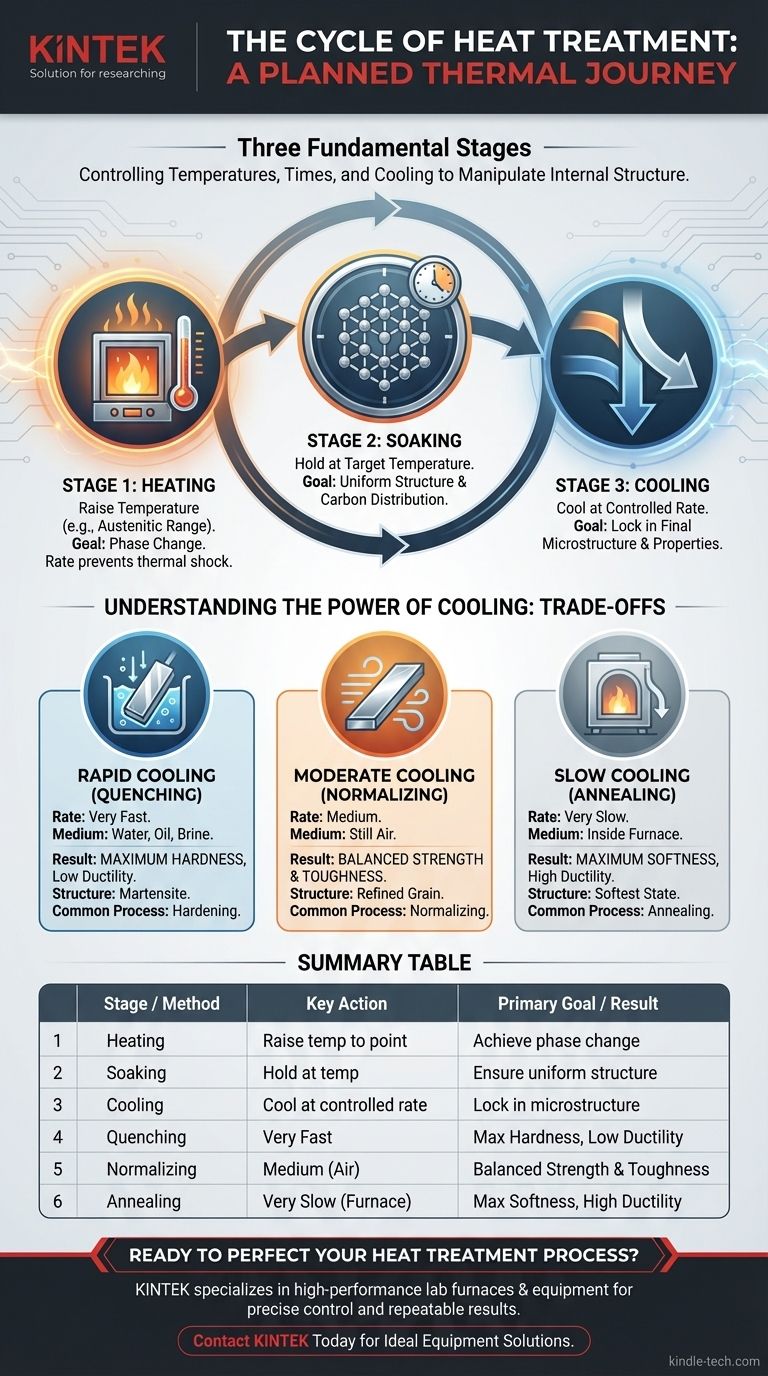

Le Tre Fasi di un Ciclo di Trattamento Termico

Comprendere questo ciclo è fondamentale per capire come possiamo cambiare il comportamento di un materiale. Ogni fase ha uno scopo distinto e critico nella trasformazione complessiva del metallo.

Fase 1: Riscaldamento a una Temperatura Obiettivo

Il ciclo inizia riscaldando il materiale in modo controllato, spesso in un forno. L'obiettivo è portare la sua temperatura al di sopra di un punto di trasformazione critico.

Per gli acciai, ciò significa tipicamente riscaldare nell'intervallo austenitico, una fase ad alta temperatura in cui la struttura cristallina del ferro cambia e può sciogliere il carbonio in modo più efficace. La velocità di riscaldamento è importante per prevenire shock termico e cricche.

Fase 2: Mantenimento (Soaking) alla Temperatura

Una volta raggiunta la temperatura obiettivo, il materiale viene "mantenuto" (soaking) a quella temperatura per un periodo di tempo specifico. Questo non è un periodo di attesa passivo.

Durante il mantenimento, la struttura interna del metallo diventa uniforme. Come notato in processi come la normalizzazione, questa fase consente agli elementi come il carbonio di distribuirsi uniformemente attraverso il materiale e assicura che l'intero pezzo abbia subito la trasformazione di fase desiderata.

Fase 3: Raffreddamento a Velocità Controllata

Questa è forse la fase più critica, poiché la velocità di raffreddamento fissa la microstruttura finale e quindi determina le proprietà del metallo. Diverse velocità di raffreddamento producono risultati molto diversi.

Ad esempio, il processo di normalizzazione prevede il raffreddamento dell'acciaio in aria calma. Questa velocità di raffreddamento moderata affina la struttura cristallina, creando un materiale più resistente e tenace rispetto al suo stato pre-trattato.

Comprendere i Compromessi: Il Potere del Raffreddamento

La scelta del metodo di raffreddamento introduce un compromesso fondamentale, solitamente tra durezza e duttilità (la capacità di deformarsi senza rompersi).

Raffreddamento Rapido (Tempra)

La tempra (quenching) comporta il raffreddamento molto rapido del metallo immergendolo in un mezzo come acqua, olio o salamoia. Questo raffreddamento rapido intrappola la struttura cristallina in uno stato duro e fragile (come la martensite nell'acciaio).

Il risultato è la durezza massima e la resistenza all'usura, ma ciò avviene a scapito di una duttilità significativamente ridotta e di elevate sollecitazioni interne.

Raffreddamento Moderato (Normalizzazione)

Come accennato, la normalizzazione utilizza l'aria calma come mezzo di raffreddamento. Questo è più lento della tempra ma più veloce del lasciarlo raffreddare in un forno.

Questo metodo fornisce un risultato equilibrato: una struttura a grana affinata con buona resistenza e tenacità, alleviando le sollecitazioni interne che potrebbero essersi accumulate durante processi di fabbricazione come la forgiatura o la laminazione.

Raffreddamento Lento (Ricottura)

La ricottura (annealing) comporta il raffreddamento del materiale il più lentamente possibile, spesso semplicemente spegnendo il forno e lasciando che il pezzo si raffreddi lentamente nel corso di molte ore.

Questo produce lo stato più morbido e più duttile possibile per il metallo. È ideale per rendere un materiale più facile da lavorare o formare, ma comporta la minima resistenza e durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il ciclo di trattamento termico corretto dipende interamente dall'applicazione finale del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Utilizza un ciclo di indurimento che comporta una rapida tempra in acqua o olio.

- Se la tua attenzione principale è affinare la struttura e migliorare la tenacità dopo la fabbricazione: Utilizza un ciclo di normalizzazione con raffreddamento moderato all'aria.

- Se la tua attenzione principale è ottenere la massima morbidezza per una facile lavorazione: Utilizza un ciclo di ricottura con raffreddamento molto lento all'interno di un forno.

In definitiva, padroneggiare il trattamento termico significa capire come manipolare questo ciclo in tre fasi per dettare le prestazioni finali del metallo.

Tabella Riassuntiva:

| Fase | Azione Chiave | Obiettivo Principale |

|---|---|---|

| 1. Riscaldamento | Aumentare la temperatura fino a un punto specifico | Ottenere un cambiamento di fase (es. austenite nell'acciaio) |

| 2. Mantenimento | Mantenere alla temperatura obiettivo | Garantire struttura e composizione uniformi |

| 3. Raffreddamento | Raffreddare a velocità controllata | Bloccare la microstruttura e le proprietà finali |

| Metodo di Raffreddamento | Velocità | Proprietà Risultanti | Processo Comune |

|---|---|---|---|

| Rapido (Tempra) | Molto Veloce | Durezza Massima, Bassa Duttilità | Indurimento |

| Moderato (Aria) | Media | Resistenza e Tenacità Bilanciate | Normalizzazione |

| Lento (Forno) | Molto Lento | Morbidezza Massima, Alta Duttilità | Ricottura |

Pronto a Perfezionare il Tuo Processo di Trattamento Termico?

Scegliere il ciclo giusto è fondamentale per ottenere le proprietà meccaniche precise richieste dai tuoi componenti. Il forno che utilizzi è il cuore di questo viaggio termico controllato.

KINTEK è specializzata in forni da laboratorio e attrezzature ad alte prestazioni progettati per applicazioni esigenti di trattamento termico. Sia che tu stia indurendo, normalizzando o ricuocendo, le nostre soluzioni forniscono il controllo preciso della temperatura e il riscaldamento uniforme essenziali per risultati ripetibili.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire l'attrezzatura ideale per i tuoi cicli di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve il forno a muffola in metallurgia? Ottenere un trattamento termico preciso e privo di contaminanti

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione ad alta temperatura priva di contaminanti

- Cos'è la sinterizzazione naturale? Scopri il processo geologico che forma i giacimenti minerari

- Il punto di fusione cambia mai? Svela i segreti della pressione e della purezza

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio