Al suo interno, un forno a muffola è costruito come un sistema di strati annidati. Il suo design si concentra su una camera interna isolata, nota come muffola, che contiene il campione e viene riscaldata esternamente. Questa camera centrale è circondata da elementi riscaldanti, uno spesso strato di isolamento e un involucro esterno protettivo, il tutto gestito da un preciso sistema di controllo della temperatura.

Il principio essenziale della costruzione di un forno a muffola è l'isolamento. Ogni componente lavora insieme per creare un ambiente ad alta temperatura perfettamente contenuto e controllato, separando il campione dalla fonte di riscaldamento grezza per garantire un riscaldamento uniforme e prevenire la contaminazione.

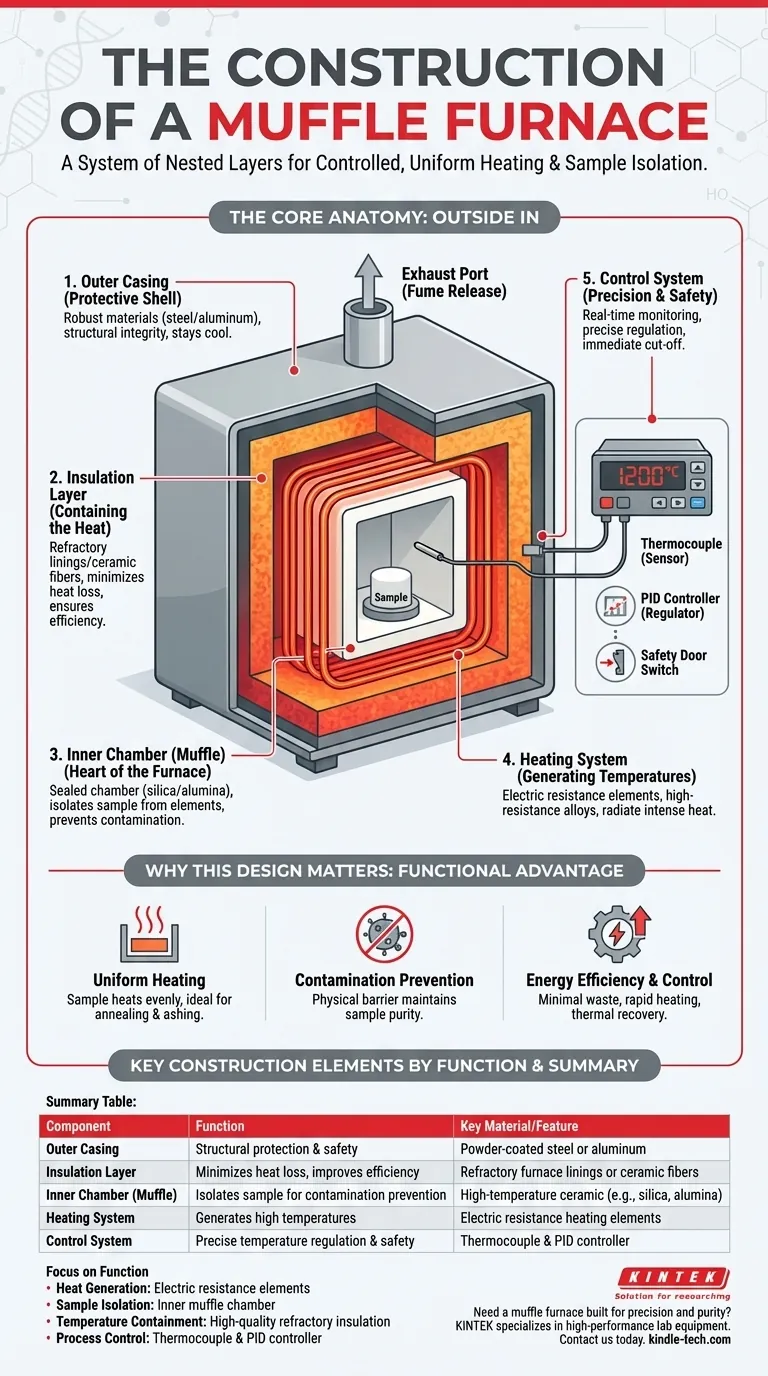

L'anatomia del nucleo: come è costruito un forno a muffola

Comprendere la costruzione di un forno a muffola implica esaminarlo dall'esterno verso l'interno. Ogni componente svolge una funzione distinta e critica nel raggiungere e mantenere temperature estreme in modo sicuro ed efficiente.

L'involucro esterno: il guscio protettivo

Lo strato più esterno è l'involucro esterno o telaio. Fornisce integrità strutturale e protegge i componenti interni dall'ambiente esterno.

Questo guscio è tipicamente fabbricato con materiali robusti come acciaio verniciato a polvere o alluminio, progettato per resistere ai rigori di un laboratorio o di un ambiente industriale pur rimanendo relativamente freddo al tatto.

Lo strato isolante: contenere il calore

Tra l'involucro esterno e i componenti interni si trova uno spesso strato di isolamento. Questa è una delle parti più critiche della costruzione del forno.

Questo strato, spesso realizzato con rivestimenti refrattari per forni o fibre ceramiche, riduce al minimo la perdita di calore. Ciò garantisce che il forno funzioni in modo efficiente, mantenga la stabilità della temperatura e mantenga la superficie esterna sicura.

La camera interna (la muffola): il cuore del forno

Il componente distintivo è la muffola, o camera interna. Questa è una camera sigillata realizzata con materiali come silice e alluminio che possono resistere a stress termici estremi.

Il suo scopo principale è isolare il campione. Gli elementi riscaldanti si trovano all'esterno di questa camera, riscaldandola da tutti i lati. Questa separazione impedisce qualsiasi contatto diretto tra il campione e gli elementi riscaldanti.

Il sistema di riscaldamento: generazione di temperature estreme

Il calore stesso è generato da elementi riscaldanti a resistenza elettrica. Si tratta spesso di fili ad alta resistenza, come leghe ferro-cromo-alluminio, che sono avvolti attorno all'esterno della camera a muffola.

Quando la corrente elettrica passa attraverso questi elementi, essi si illuminano di un rosso incandescente, irradiando calore intenso che viene assorbito dalla muffola e trasferito uniformemente al campione all'interno.

Il sistema di controllo: precisione e sicurezza

L'intero processo di riscaldamento è gestito da un'unità di controllo elettronica. Questo sistema garantisce che la temperatura desiderata venga raggiunta, mantenuta e monitorata con precisione.

È costituito da tre parti chiave:

- Una termocoppia, che è un sensore che si estende nella camera per misurare la temperatura interna in tempo reale.

- Un regolatore di temperatura, spesso un regolatore PID basato su microprocessore, che interpreta il segnale della termocoppia e regola la potenza agli elementi riscaldanti.

- Caratteristiche di sicurezza, come un interruttore della porta che interrompe immediatamente l'alimentazione agli elementi riscaldanti quando la porta viene aperta, proteggendo sia l'operatore che i componenti.

Alcuni modelli includono anche una porta di scarico o un foro di rilascio per sfogare in sicurezza eventuali gas o fumi prodotti durante il processo di riscaldamento.

Perché questo design è importante: il vantaggio funzionale

La costruzione specifica di un forno a muffola non è arbitraria; è progettata per offrire vantaggi distinti rispetto ad altri tipi di forni. Il design stratificato e isolato contribuisce direttamente alle sue prestazioni.

Riscaldamento uniforme

Poiché il campione non è esposto direttamente al calore grezzo degli elementi, la camera a muffola si riscalda uniformemente su tutti i lati. Questo calore irradiato fornisce un ambiente a temperatura altamente uniforme, che è fondamentale per processi come l'incenerimento, la ricottura e il trattamento termico.

Prevenzione della contaminazione

La barriera fisica della muffola è essenziale per mantenere la purezza del campione. Impedisce a qualsiasi particella o sottoprodotto degli elementi riscaldanti (o della combustione nei modelli a combustibile) di contaminare il materiale in fase di riscaldamento.

Efficienza energetica e controllo

La combinazione di isolamento di alta qualità e un preciso controllore PID consente al forno di raggiungere e mantenere le temperature impostate con una minima dispersione di energia. Questo design consente un riscaldamento rapido, un eccellente recupero termico dopo l'apertura della porta e cicli di raffreddamento controllati.

Elementi costruttivi chiave per funzione

Per riassumere il design del forno, è meglio pensare a quali componenti soddisfano ogni funzione principale.

- Se il tuo obiettivo principale è la generazione di calore: I componenti chiave sono gli elementi riscaldanti a resistenza elettrica, tipicamente realizzati con una lega ad alta resistenza.

- Se il tuo obiettivo principale è l'isolamento del campione: La caratteristica distintiva è la camera interna a muffola, che separa fisicamente il campione dalla fonte di riscaldamento.

- Se il tuo obiettivo principale è il contenimento della temperatura: L'isolamento refrattario di alta qualità è fondamentale per mantenere l'efficienza e garantire che l'involucro esterno rimanga sicuro.

- Se il tuo obiettivo principale è il controllo del processo: Il sistema si basa su una termocoppia per misurare la temperatura e un controllore PID per regolare la potenza con alta precisione.

In definitiva, comprendere questa costruzione rivela che un forno a muffola è molto più di una semplice scatola calda; è uno strumento di precisione progettato per il controllo e la purezza.

Tabella riassuntiva:

| Componente | Funzione | Materiale/Caratteristica chiave |

|---|---|---|

| Involucro esterno | Protezione strutturale e sicurezza | Acciaio verniciato a polvere o alluminio |

| Strato isolante | Riduce al minimo la perdita di calore, migliora l'efficienza | Rivestimenti refrattari per forni o fibre ceramiche |

| Camera interna (Muffola) | Isola il campione per prevenire la contaminazione | Ceramica ad alta temperatura (es. silice, allumina) |

| Sistema di riscaldamento | Genera alte temperature | Elementi riscaldanti a resistenza elettrica (es. lega ferro-cromo-alluminio) |

| Sistema di controllo | Regolazione precisa della temperatura e sicurezza | Sensore a termocoppia e controllore PID |

Hai bisogno di un forno a muffola costruito per precisione e purezza? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per un riscaldamento uniforme e risultati senza contaminazioni. La nostra esperienza ti garantisce di ottenere l'attrezzatura giusta per le tue specifiche esigenze di laboratorio, dalla ricerca al controllo qualità. Contatta i nostri esperti oggi per discutere come possiamo supportare la tua applicazione con soluzioni di riscaldamento affidabili ed efficienti.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura