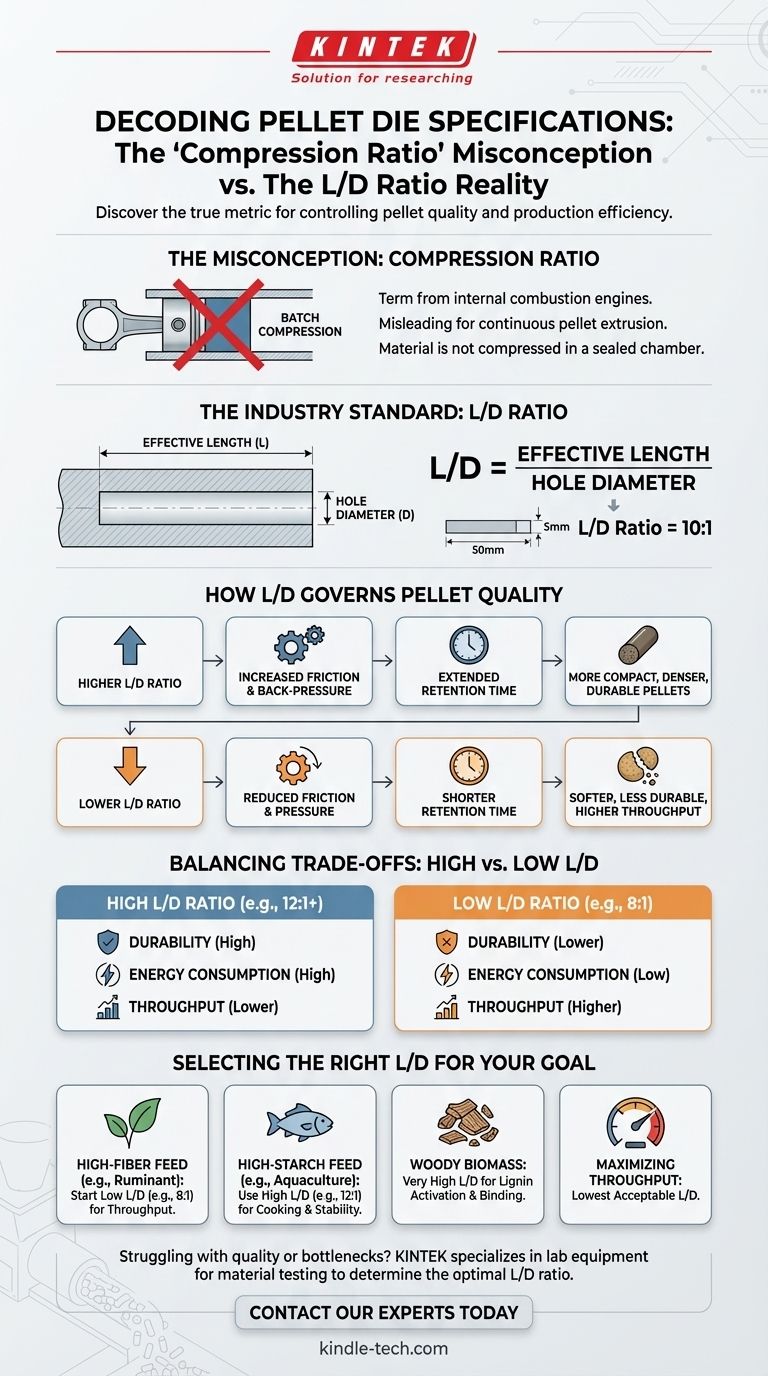

Nel contesto della pellettizzazione industriale, il termine "rapporto di compressione" non è una specifica standard del settore per una matrice per pellet. Il parametro critico che probabilmente stai cercando è il rapporto L/D, che è il rapporto tra la lunghezza effettiva del foro della matrice e il suo diametro. Questo rapporto è il fattore di progettazione più importante che determina la quantità di pressione, attrito e tempo di ritenzione applicati alla materia prima mentre viene forzata attraverso la matrice.

Il termine "rapporto di compressione" può essere fuorviante se applicato alle matrici per pellet. La metrica cruciale che governa la qualità del pellet e l'efficienza produttiva è il rapporto L/D (lunghezza effettiva divisa per il diametro del foro), che determina la pressione, l'attrito e il tempo di ritenzione applicati al materiale.

Decostruire l'equivoco del "Rapporto di Compressione"

La confusione spesso nasce perché "rapporto di compressione" è un termine familiare dai motori a combustione interna, dove descrive il rapporto dei volumi dei cilindri. Tuttavia, un mulino per pellet industriale opera su un principio di estrusione continua, non di compressione a lotti, rendendo necessaria una metrica diversa.

Perché il Termine è Confondente

In una matrice per pellet, il materiale non viene compresso in un volume finale all'interno di una camera sigillata. Invece, viene continuamente forzato attraverso più piccoli canali o fori.

L'azione chiave è l'attrito e la resistenza che il materiale sperimenta mentre viaggia attraverso la lunghezza di questi fori. Questo processo genera la pressione e il calore necessari per formare un pellet denso e durevole.

Introduzione della Metrica Corretta: Il Rapporto L/D

La metrica standard del settore per questa funzione è il rapporto L/D. Si calcola con una semplice formula:

L/D = Lunghezza Effettiva / Diametro del Foro

La lunghezza effettiva (L) è la porzione del foro della matrice dove avvengono effettivamente la compressione e la formazione. Il diametro del foro (D) è il diametro finale del pellet. Una matrice con una lunghezza effettiva di 50 mm e un foro di 5 mm ha un rapporto L/D di 10:1.

Come il Rapporto L/D Governa la Qualità del Pellet

Comprendere il rapporto L/D è fondamentale per controllare il prodotto finale. Un rapporto più alto o più basso modifica direttamente le forze esercitate sul materiale, portando a diverse caratteristiche del pellet.

Il Ruolo dell'Attrito e della Pressione

Un rapporto L/D più alto significa che il materiale viaggia attraverso un canale più lungo rispetto al suo diametro. Ciò aumenta l'attrito e la contropressione, risultando in un pellet più compatto e denso.

Al contrario, un rapporto L/D più basso fornisce un percorso più breve. Ciò riduce l'attrito e la pressione, il che è adatto per materiali più facili da comprimere o che richiedono meno lavorazione.

Impatto sulla Durabilità del Pellet

La pressione generata da un alto rapporto L/D è fondamentale per creare pellet durevoli. Questa compattazione forza le particelle a unirsi, riducendo i vuoti e creando forti legami intermolecolari. Per materiali come il legno, questa pressione e il calore associato attivano le lignine naturali che agiscono come legante.

Tempo di Ritenzione e Generazione di Calore

Una lunghezza effettiva maggiore (L/D più alto) aumenta anche il tempo di ritenzione—la durata in cui il materiale rimane sotto intensa pressione all'interno del foro della matrice. Questo tempo prolungato genera più calore da attrito, che può essere benefico per la cottura degli amidi nei mangimi animali, migliorando la digeribilità e l'integrità del pellet.

Comprendere i Compromessi

La selezione di un rapporto L/D è un atto di bilanciamento tra la qualità del pellet, il consumo energetico e il tasso di produzione. Non esiste un unico rapporto "migliore"; la scelta ottimale dipende interamente dalla materia prima e dal risultato desiderato.

Rapporti L/D Elevati: Durabilità vs. Resa

La scelta di un rapporto L/D elevato (ad esempio, 12:1 o superiore) produce pellet molto durevoli e densi. Tuttavia, richiede molta più energia per spingere il materiale attraverso la matrice.

Questa maggiore resistenza può ridurre la velocità di produzione complessiva (resa) e aumentare il rischio di intasamenti della matrice, specialmente con materiali difficili.

Rapporti L/D Bassi: Efficienza vs. Qualità

Un basso rapporto L/D (ad esempio, 8:1 o inferiore) consente una maggiore resa e un minore consumo energetico. La matrice è più facile da gestire e meno soggetta a intasamenti.

Lo svantaggio principale è il potenziale di scarsa qualità del pellet. I pellet possono essere morbidi, sbriciolarsi facilmente (creando fini) e mancare della durabilità richiesta per la manipolazione e il trasporto.

L'Influenza delle Materie Prime

Le caratteristiche della tua formulazione di mangime sono fondamentali.

- I materiali fibrosi (come l'erba medica o i mangimi ad alto contenuto di fibre) sono naturalmente resistenti alla compressione e potrebbero richiedere un rapporto L/D inferiore per prevenire intasamenti.

- I materiali ad alto contenuto di amido (come i mangimi per pollame o acquacoltura) beneficiano di un rapporto L/D più elevato per garantire una corretta cottura (gelatinizzazione) e legame.

- I materiali oleosi o ad alto contenuto di grassi agiscono come lubrificanti, riducendo l'attrito. Spesso è necessario un rapporto L/D più elevato per compensare e generare una pressione sufficiente per un pellet solido.

Selezione del Rapporto L/D Corretto per il Tuo Obiettivo

La scelta della specifica della matrice dovrebbe essere una decisione deliberata basata sugli obiettivi di produzione e sulle caratteristiche delle materie prime.

- Se il tuo obiettivo principale è il mangime ad alto contenuto di fibre (es. ruminanti): Inizia con un rapporto L/D inferiore (es. 8:1) per facilitare la resa e prevenire intasamenti.

- Se il tuo obiettivo principale è il mangime ad alto contenuto di amido (es. acquacoltura): Utilizza un rapporto L/D più elevato (es. 12:1) per ottenere la cottura e la stabilità all'acqua necessarie.

- Se il tuo obiettivo principale è la biomassa legnosa: Spesso è richiesto un rapporto L/D molto elevato per generare il calore e la pressione necessari per attivare la lignina come legante naturale.

- Se il tuo obiettivo principale è massimizzare la resa produttiva: Scegli il rapporto L/D più basso che produce un pellet di qualità minimamente accettabile per la tua applicazione.

In definitiva, padroneggiare il rapporto L/D trasforma la pellettizzazione da un processo di forza bruta in un'operazione di produzione precisamente controllata.

Tabella Riepilogativa:

| Rapporto L/D | Applicazione Tipica | Risultato Chiave |

|---|---|---|

| Basso (es. 8:1) | Mangimi ad alto contenuto di fibre (ruminanti) | Maggiore resa, minore consumo energetico, ma pellet più morbidi |

| Alto (es. 12:1+) | Mangimi ad alto contenuto di amido (acquacoltura), biomassa | Pellet più densi e durevoli, migliore cottura/gelatinizzazione dell'amido |

Hai problemi con la qualità dei pellet o con i colli di bottiglia nella produzione? La giusta specifica della matrice è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test sui materiali e sviluppo di processi, aiutandoti a determinare con precisione il rapporto L/D ottimale per le tue materie prime e i tuoi obiettivi di produzione specifici. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di pellettizzazione per una durabilità ed efficienza superiori.

Guida Visiva

Prodotti correlati

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Stampo per pressatura di pellet di polvere di acido borico XRF per uso di laboratorio

- Pressa termica speciale per uso di laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa Cilindrica per Applicazioni di Laboratorio

Domande frequenti

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliorare la pressatura a caldo sottovuoto per compositi di titanio

- Che ruolo svolgono gli stampi ad alta resistenza nella pressatura di pellet ceramici LLZTO? Padronanza della densità e dell'integrità strutturale

- Qual è lo scopo principale degli stampi pressurizzati per batterie allo stato solido? Garantire stabilità e contatto dell'interfaccia

- Cos'è un set di stampi per presse? Un sistema di precisione per una produzione di massa efficiente

- Quanto costa uno stampo di produzione? Una guida strategica ai prezzi degli stampi a iniezione

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito

- Come contribuisce uno stampo per pellet di precisione alla fabbricazione di compositi TiS2/LiBH4? Raggiungere una densità di 240 MPa

- Qual è il processo di fabbricazione degli stampi? Dalla progettazione CAD alla lavorazione di precisione