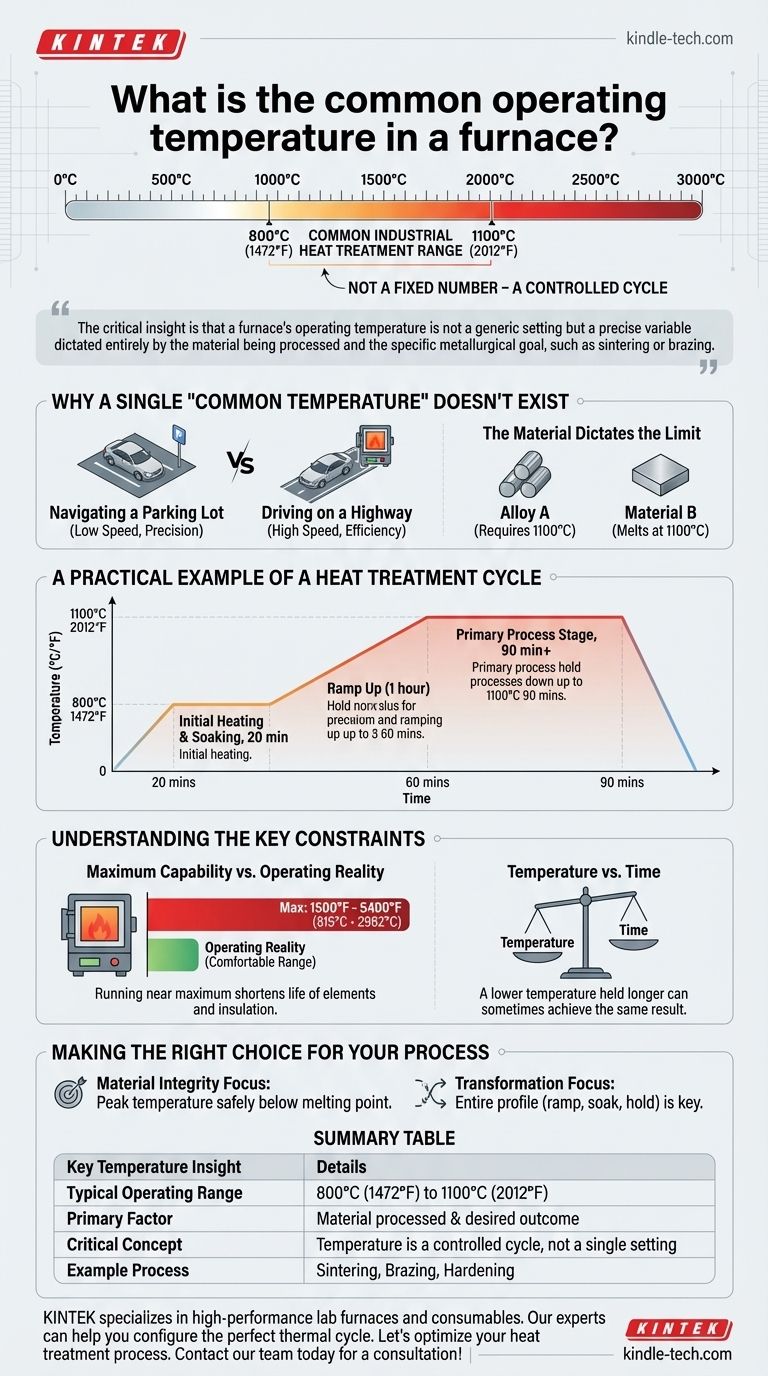

Sebbene non esista un'unica temperatura universale, un intervallo operativo comune per i processi di trattamento termico industriale è compreso tra 800°C (1472°F) e 1100°C (2012°F). Questa temperatura non è un numero fisso, ma fa parte di un ciclo attentamente controllato di riscaldamento e mantenimento progettato per un materiale specifico e un risultato desiderato.

L'intuizione fondamentale è che la temperatura operativa di un forno non è un'impostazione generica, ma una variabile precisa dettata interamente dal materiale in lavorazione e dall'obiettivo metallurgico specifico, come la sinterizzazione o la brasatura.

Perché non esiste una singola "Temperatura Comune"

Chiedere una temperatura comune del forno è come chiedere la velocità comune di un'auto; la risposta corretta dipende interamente dall'obiettivo, sia che si stia navigando in un parcheggio o guidando in autostrada. Lo stesso principio si applica ai forni industriali.

L'Obiettivo Determina il Calore

Diversi processi termici sono progettati per ottenere risultati fondamentalmente diversi, ognuno dei quali richiede un profilo di temperatura unico.

Ad esempio, la sinterizzazione è un processo che fonde insieme le particelle per creare un oggetto solido. L'obiettivo è modellare il materiale senza liquefarlo, il che significa che la temperatura deve essere controllata attentamente per rimanere al di sotto del punto di fusione del materiale.

Il Materiale Determina il Limite

Le proprietà del materiale in lavorazione stabiliscono i limiti superiori e inferiori assoluti per qualsiasi trattamento termico.

Una lega specifica può richiedere una temperatura di 1100°C per ottenere la struttura cristallina desiderata, mentre un altro materiale potrebbe essere danneggiato o fondere a quella stessa temperatura.

Un Esempio Pratico di Ciclo di Trattamento Termico

Invece di una singola temperatura, i forni operano su un ciclo programmato con più fasi. Un programma tipico per un forno a vuoto lo illustra bene.

Fase Iniziale di Riscaldamento e Mantenimento

Il forno può essere prima portato a 800°C (1472°F) e mantenuto lì per un periodo prestabilito, come 20 minuti. Questo "mantenimento" iniziale consente alla temperatura di uniformarsi in tutto il pezzo e può aiutare a bruciare eventuali contaminanti.

Fase di Processo Primario

Successivamente, la temperatura viene aumentata lentamente nell'arco di un'ora fino alla temperatura operativa principale, forse 1100°C (2012°F).

Il forno mantiene quindi questa temperatura di picco per un periodo prolungato, spesso 90 minuti o più. Questa è la fase in cui si verifica effettivamente la trasformazione metallurgica prevista, come la saldatura o l'indurimento.

Comprendere i Vincoli Chiave

Impostare semplicemente un forno a una temperatura elevata è inefficace e spesso dannoso. Il processo è un equilibrio di molteplici fattori.

Capacità Massima vs. Realtà Operativa

Sebbene molti sistemi di forni industriali abbiano una capacità massima compresa tra 1.500°F e 5.400°F (815°C e 2982°C), raramente operano a questi limiti.

Far funzionare un forno vicino alla sua temperatura massima riduce la vita dei suoi elementi riscaldanti e dell'isolamento. La maggior parte dei processi è progettata per funzionare ben all'interno dell'intervallo operativo confortevole del forno per garantire coerenza e longevità.

Temperatura vs. Tempo

La durata del mantenimento della temperatura è importante quanto la temperatura stessa. Una temperatura più bassa mantenuta per un tempo più lungo può talvolta ottenere lo stesso risultato di una temperatura più alta mantenuta per un periodo più breve. Questo compromesso è una parte fondamentale dell'ingegneria di processo.

Fare la Scelta Giusta per il Tuo Processo

La selezione del profilo di temperatura corretto richiede una chiara comprensione del tuo obiettivo finale e del materiale di partenza.

- Se la tua attenzione principale è l'integrità del materiale: Il fattore più critico è garantire che la temperatura di picco rimanga ben al di sotto del punto di fusione del materiale.

- Se la tua attenzione principale è il raggiungimento di una trasformazione specifica: L'intero profilo di temperatura—incluse le velocità di rampa, le fasi di mantenimento e i tempi di permanenza—è più importante di qualsiasi singolo numero di picco.

In definitiva, la temperatura corretta del forno è una decisione ingegneristica precisa, non un'impostazione generica.

Tabella Riassuntiva:

| Intuizione Chiave sulla Temperatura | Dettagli |

|---|---|

| Intervallo Operativo Tipico | Da 800°C (1472°F) a 1100°C (2012°F) |

| Fattore Primario | Materiale in lavorazione e risultato metallurgico desiderato |

| Concetto Critico | La temperatura fa parte di un ciclo controllato, non di un'unica impostazione |

| Processo di Esempio | Sinterizzazione, Brasatura, Indurimento |

La selezione del forno e del profilo di temperatura giusto è fondamentale per il successo del tuo laboratorio. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, fornendo il controllo preciso della temperatura e la durata necessari per la sinterizzazione, la brasatura e altri processi di trattamento termico. I nostri esperti possono aiutarti a configurare il ciclo termico perfetto per i tuoi materiali e obiettivi specifici.

Ottimizziamo il tuo processo di trattamento termico. Contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come si pulisce un forno a tubo di allumina? Estendi la vita del tubo con una manutenzione adeguata

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione