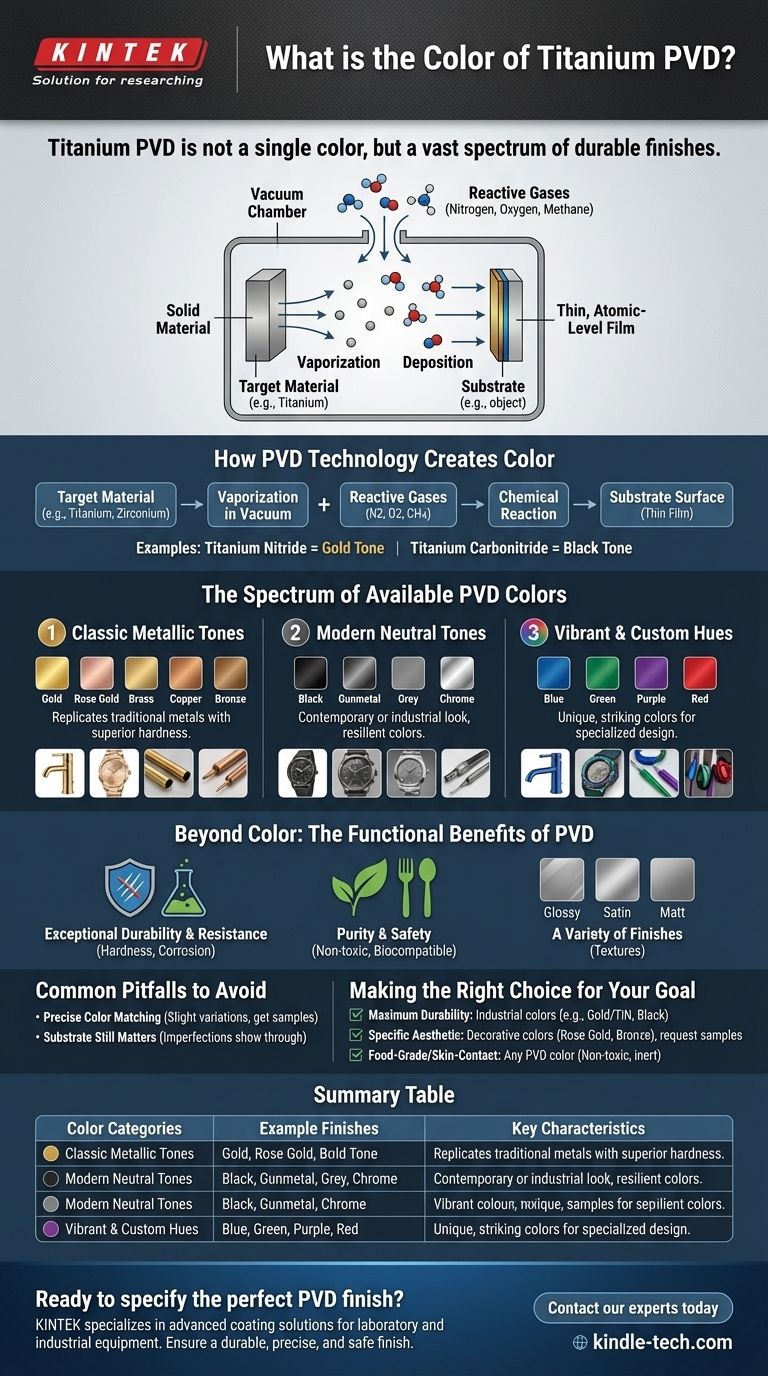

Il PVD al titanio non è un colore singolo, ma piuttosto un processo che crea un vasto spettro di finiture durevoli e decorative. I colori più comuni vanno dalle tonalità metalliche come oro, bronzo e nero a tonalità personalizzate vivaci, tutte ottenute controllando con precisione i materiali utilizzati nel processo di rivestimento.

Il punto chiave è che la deposizione fisica da vapore (PVD) è una tecnologia di rivestimento sofisticata, non un colore in sé. Il colore finale è un risultato altamente ingegnerizzato determinato dal metallo specifico vaporizzato e dai gas reattivi introdotti durante il processo.

Come la tecnologia PVD crea il colore

La deposizione fisica da vapore funziona vaporizzando un metallo solido (chiamato "bersaglio") in una camera a vuoto e depositandolo come un film sottile a livello atomico su un substrato. Il colore è determinato dalla composizione di questo film.

Il ruolo del materiale bersaglio

Il metallo di base vaporizzato ha l'impatto più significativo sul colore e sulle proprietà finali. Sebbene il titanio sia una base comune, vengono utilizzati anche altri metalli come lo zirconio e il cromo per ottenere risultati diversi.

L'influenza dei gas reattivi

L'introduzione di quantità precise di gas reattivi come azoto, ossigeno o derivati del metano nella camera a vuoto consente loro di combinarsi con il vapore metallico. Questo crea nuovi composti sulla superficie del substrato, ognuno con un colore unico. Ad esempio, il nitruro di titanio produce un classico tono oro, mentre altre combinazioni creano nero, bronzo o grigio.

Lo spettro dei colori PVD disponibili

Il processo PVD offre una tavolozza sorprendentemente ampia, consentendo una notevole flessibilità di progettazione. Questi colori sono generalmente coerenti e possono essere applicati con diverse texture superficiali.

Tonalità metalliche classiche

I colori PVD più comuni replicano i metalli tradizionali ma con una durezza superiore. Questa categoria comprende tonalità come Oro, Oro Rosa, Ottone, Rame e Bronzo.

Tonalità neutre moderne

Per un look più contemporaneo o industriale, il PVD eccelle nel produrre colori neutri profondi e resistenti. Le opzioni popolari sono le finiture Nero, Antracite (Gunmetal), Grigio e Cromo.

Tonalità vivaci e personalizzate

Con un'ulteriore manipolazione del processo, è possibile creare colori più esotici e sorprendenti. Sebbene meno comuni, è possibile ottenere tonalità come Blu, Verde, Viola e persino Rosso.

Oltre il colore: i vantaggi funzionali del PVD

Il motivo per cui il PVD è così ampiamente utilizzato va ben oltre la sua versatilità estetica. Il rivestimento stesso offre significativi vantaggi prestazionali.

Durabilità e resistenza eccezionali

I rivestimenti PVD sono estremamente duri e più resistenti alla corrosione rispetto alle finiture ottenute con la galvanica tradizionale. Presentano un'eccellente resistenza all'abrasione, ai graffi e al degrado acido, rendendoli adatti per articoli soggetti a forte usura.

Purezza e sicurezza

Il processo è ecologico e produce rivestimenti di altissima purezza. Ciò li rende non tossici e biocompatibili, motivo per cui sono spesso utilizzati per utensili da cucina, poiché non alterano il sapore del cibo e sono lavabili in lavastoviglie.

Una varietà di finiture

Oltre al colore stesso, i rivestimenti PVD possono essere applicati per ottenere diverse texture superficiali. L'aspetto finale può essere specificato come lucido (glossy), satinato o opaco (matt) per adattarsi all'estetica desiderata.

Errori comuni da evitare

Sebbene potente, il processo PVD presenta sfumature che è importante comprendere per garantire un risultato positivo.

La sfida della corrispondenza precisa del colore

Ottenere una corrispondenza di colore esatta, specialmente per una tonalità molto specifica o critica, può essere difficile. Poiché il colore è il risultato di un processo fisico complesso, possono verificarsi lievi variazioni. Per i progetti che richiedono un'uniformità assoluta, è essenziale ottenere prima dei campioni.

Il substrato conta ancora

Il PVD è un film estremamente sottile. Sebbene fornisca il colore e uno strato esterno duro, la consistenza e la levigatezza finale del prodotto dipendono interamente dalla preparazione del materiale sottostante. Una superficie imperfetta mostrerà comunque imperfezioni attraverso il rivestimento PVD.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la finitura migliore, considera il tuo obiettivo principale.

- Se la tua priorità principale è la massima durata e resistenza all'usura: attieniti ai colori PVD industriali ben consolidati come l'oro (nitruro di titanio), l'antracite o il nero, che hanno una lunga esperienza in applicazioni impegnative.

- Se la tua priorità principale è un'estetica specifica: esplora l'intera gamma di colori decorativi come oro rosa, bronzo o rame, ma assicurati di richiedere campioni fisici per verificare la tonalità e la finitura esatte.

- Se la tua priorità principale è un prodotto per uso alimentare o a contatto con la pelle: puoi utilizzare con fiducia qualsiasi colore PVD, poiché il rivestimento è atossico e inerte, rendendolo una scelta superiore per posate, orologi e apparecchiature.

In definitiva, la tecnologia PVD ti consente di scegliere una finitura basata sia sull'attrattiva estetica che sulle prestazioni tecniche superiori.

Tabella riassuntiva:

| Categorie di colori PVD comuni | Esempi di finiture | Caratteristiche principali |

|---|---|---|

| Tonalità metalliche classiche | Oro, Oro Rosa, Bronzo, Ottone | Replica i metalli tradizionali con durezza e resistenza all'usura superiori. |

| Tonalità neutre moderne | Nero, Antracite, Grigio, Cromo | Offre un look contemporaneo e industriale con un colore profondo e resistente. |

| Tonalità vivaci e personalizzate | Blu, Verde, Viola, Rosso | Fornisce colori unici e sorprendenti per applicazioni di design specializzate. |

Pronto a specificare la finitura PVD perfetta per il tuo prodotto?

Il rivestimento giusto bilancia l'attrattiva estetica con le prestazioni tecniche. In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per apparecchiature di laboratorio e industriali. La nostra esperienza garantisce che otterrai una finitura durevole, precisa e sicura, adattata alle tue esigenze specifiche, sia per componenti soggetti a forte usura, dispositivi medici o prodotti di consumo.

Contatta oggi i nostri esperti per discutere il tuo progetto e richiedere campioni di materiale. Progettiamo insieme la finitura ideale.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura