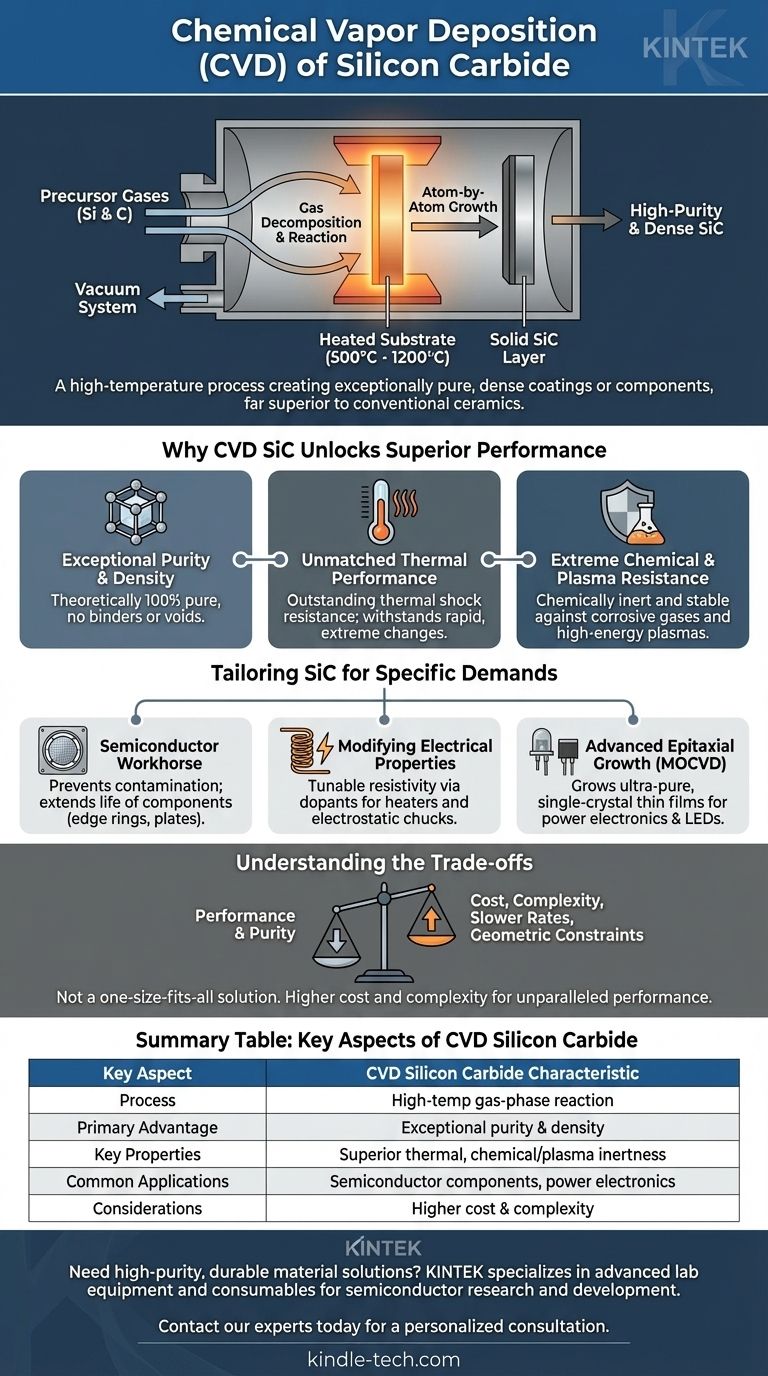

In sostanza, la deposizione chimica da vapore (CVD) del carburo di silicio è un processo di produzione ad alta temperatura utilizzato per creare rivestimenti o componenti solidi di carburo di silicio eccezionalmente puri e densi. Funziona introducendo gas precursori volatili contenenti silicio e carbonio in una camera a vuoto, dove reagiscono e si decompongono su una superficie riscaldata, accumulando uno strato solido di SiC atomo per atomo. Questo metodo produce un materiale con caratteristiche prestazionali di gran lunga superiori a quelle del SiC ottenuto con processi ceramici convenzionali.

Il punto cruciale è che la CVD non è solo un altro modo per produrre carburo di silicio; è una tecnica specializzata che ingegnerizza un materiale con purezza e struttura quasi perfette. Ciò rende il SiC CVD un materiale abilitante per applicazioni in ambienti estremi, in particolare nella produzione di semiconduttori, dove le ceramiche tipiche fallirebbero.

Decostruire il Processo CVD

Per comprendere il valore del carburo di silicio CVD, è necessario prima comprendere la precisione del processo stesso. È un metodo di sintesi costruito da zero, non un perfezionamento di un materiale preesistente.

Gli Ingredienti Fondamentali e l'Ambiente

Il processo inizia con un insieme di input attentamente controllati. Questo include uno o più gas precursori che contengono gli atomi di silicio e carbonio necessari. Questi gas vengono iniettati in una camera di reazione sotto un forte vuoto.

La camera contiene anche l'oggetto da rivestire, noto come substrato, che viene riscaldato a una temperatura molto elevata, spesso tra 500°C e 1200°C.

Il Meccanismo di Deposizione e Crescita

A queste alte temperature, i gas precursori diventano instabili e si decompongono quando entrano in contatto con il substrato caldo. Questa reazione chimica rompe i legami molecolari, liberando gli atomi di silicio e carbonio.

Questi atomi liberati si legano quindi direttamente tra loro sulla superficie del substrato, formando un nuovo strato solido di carburo di silicio. Nel tempo, questo strato cresce in modo altamente uniforme e controllato, creando un rivestimento denso e non poroso o persino una parte autoportante.

Perché la CVD Sblocca Prestazioni Superiori

Le proprietà del materiale finale sono il risultato diretto di questa sintesi dal basso verso l'alto. Il processo CVD viene scelto quando i metodi di fabbricazione ceramica standard sono insufficienti per le esigenze dell'applicazione.

Purezza e Densità Eccezionali

A differenza delle ceramiche tradizionali realizzate con polveri (come il SiC ricristallizzato), che spesso contengono leganti e porosità intrinseca, il SiC CVD è teoricamente puro al 100%. Questa assenza di impurità e vuoti è fondamentale per prestazioni prevedibili in ambienti sensibili.

Prestazioni Termiche Ineguagliabili

Il SiC CVD presenta un'eccezionale resistenza agli shock termici. Può sopportare rapidi ed estremi cambiamenti di temperatura senza fratturarsi, rendendolo ideale per i componenti nelle camere di trattamento termico rapido (RTP) utilizzate nella fabbricazione di semiconduttori.

Estrema Resistenza Chimica e al Plasma

Il materiale è chimicamente inerte e fisicamente stabile. Ciò gli consente di resistere all'erosione causata dai gas altamente corrosivi e dai plasmi ad alta energia utilizzati nelle camere di incisione dei semiconduttori. Questa stessa stabilità lo rende adatto per componenti come ugelli di desolforazione nelle centrali elettriche industriali.

Personalizzare il SiC per Esigenze Specifiche

Un vantaggio chiave del processo CVD è la capacità di ottimizzare le proprietà del materiale per funzioni specifiche, andando oltre un approccio universale.

Il Cavallo di Battaglia dei Semiconduttori

L'applicazione principale del SiC CVD è nella lavorazione dei semiconduttori. La sua purezza previene la contaminazione dei wafer di silicio, mentre la sua durata prolunga la vita dei componenti critici della camera come anelli perimetrali (edge rings), piastre di distribuzione del gas e rivestimenti interni (liners).

Modifica delle Proprietà Elettriche

Introducendo gas droganti specifici durante il processo CVD, la resistività elettrica del carburo di silicio può essere controllata con precisione. Ciò consente di ingegnerizzarlo come conduttore per applicazioni come riscaldatori e piastre elettrostatiche (chucks), che tengono i wafer in posizione utilizzando un campo elettrico.

Crescita Epitassiale Avanzata (MOCVD)

Una variante specializzata chiamata Deposizione Chimica da Vapore Metallo-Organica (MOCVD) viene utilizzata per far crescere film sottili di SiC monocristallini ultra-puri. Questo livello di perfezione cristallina è essenziale per la fabbricazione dei dispositivi semiconduttori ad alte prestazioni stessi, come l'elettronica di potenza e i LED luminosi.

Comprendere i Compromessi

Sebbene il SiC CVD offra prestazioni senza pari, non è la soluzione per ogni problema. La scelta di utilizzarlo comporta chiari compromessi.

Costo e Complessità

La CVD richiede sistemi a vuoto sofisticati, gas precursori di altissima purezza e un significativo apporto energetico. Ciò lo rende un processo considerevolmente più costoso e complesso rispetto ai metodi tradizionali come la sinterizzazione del SiC in polvere.

Velocità di Deposizione Inferiore

Costruire un componente solido e spesso tramite CVD è un processo lungo. La crescita strato per strato può essere lenta, rendendolo meno economico per la produzione di parti grandi e voluminose per le quali la purezza finale non è la preoccupazione principale.

Vincoli Geometrici

Il processo si basa sul raggiungimento di una superficie uniformemente riscaldata da parte del gas. Rivestire geometrie interne altamente complesse o aree schermate può essere difficile, portando potenzialmente a uno spessore o una copertura non uniformi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della forma corretta di carburo di silicio dipende interamente dai requisiti tecnici e commerciali specifici della tua applicazione.

- Se la tua attenzione principale è la massima purezza e prestazione in ambienti estremi: Il carburo di silicio CVD è la scelta definitiva per applicazioni come l'incisione al plasma dei semiconduttori o la lavorazione chimica ad alta temperatura.

- Se la tua attenzione principale sono i componenti strutturali generici ad alta temperatura: Per applicazioni come arredi per forni o scambiatori di calore dove una certa porosità è accettabile e il costo è un fattore trainante, altre forme come il SiC ricristallizzato o sinterizzato potrebbero essere più adatte.

- Se la tua attenzione principale è la fabbricazione di dispositivi elettronici di prossima generazione: Metodi CVD epitassiali specializzati come MOCVD sono imprescindibili per creare i substrati e gli strati di SiC monocristallino richiesti.

In definitiva, comprendere il processo CVD è la chiave per sbloccare il pieno potenziale del carburo di silicio per le sfide tecniche più esigenti del mondo.

Tabella Riassuntiva:

| Aspetto Chiave | Caratteristica del Carburo di Silicio CVD |

|---|---|

| Processo | Reazione in fase gassosa ad alta temperatura che costruisce il materiale atomo per atomo |

| Vantaggio Principale | Purezza e densità eccezionali, privo di leganti e porosità |

| Proprietà Chiave | Resistenza superiore agli shock termici, inerzia chimica/al plasma estrema |

| Applicazioni Comuni | Componenti di camere per semiconduttori (edge rings, riscaldatori), elettronica di potenza, LED |

| Considerazioni | Costo e complessità maggiori rispetto ai metodi ceramici tradizionali |

Hai bisogno di una soluzione materiale durevole e di elevata purezza per le tue applicazioni più esigenti?

Il processo CVD del carburo di silicio è ingegnerizzato per prestazioni estreme dove i materiali standard falliscono. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo, comprese soluzioni per materiali ad alte prestazioni come il SiC. La nostra esperienza può aiutarti a selezionare i componenti giusti per la produzione di semiconduttori, la ricerca e lo sviluppo.

Discutiamo di come i nostri prodotti possono migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione