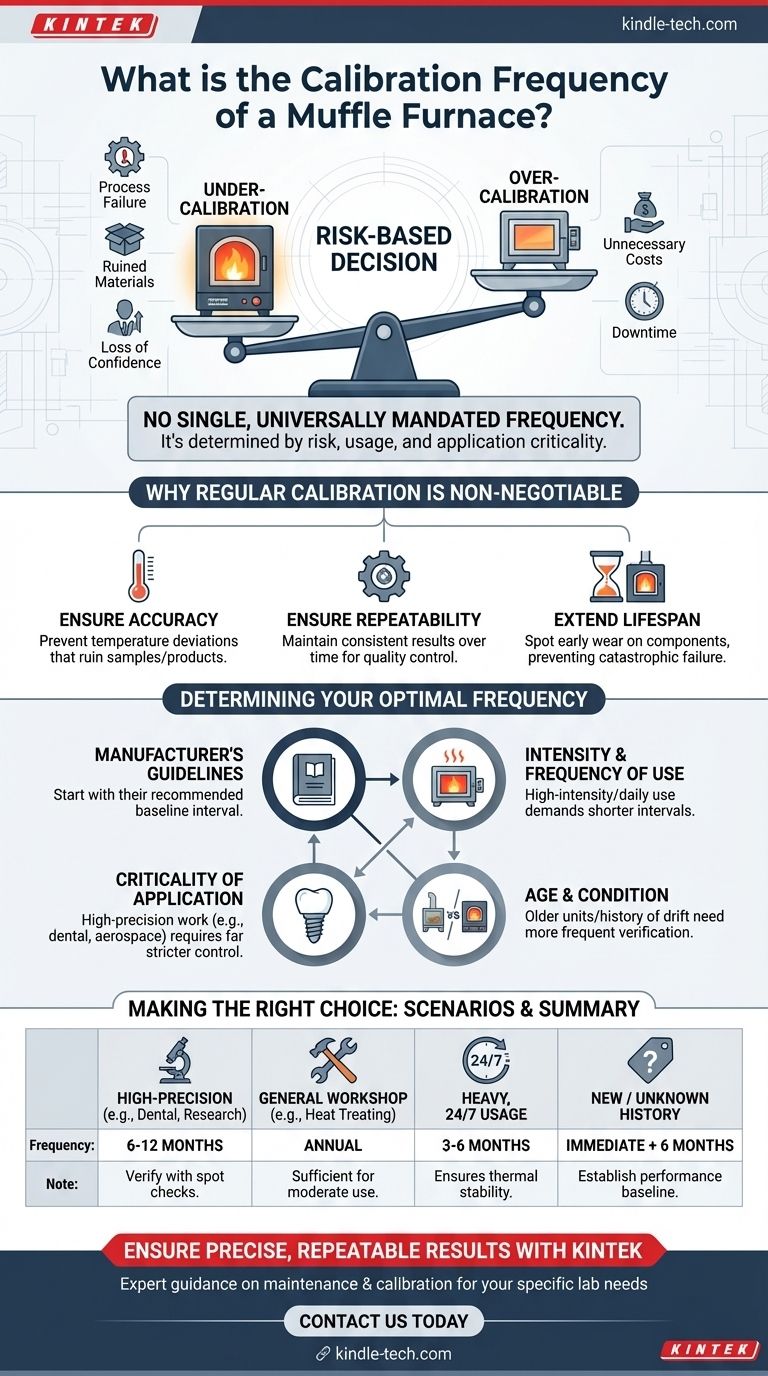

In definitiva, non esiste una frequenza di calibrazione unica e universalmente imposta per un forno a muffola. L'intervallo corretto non è un numero fisso, ma è determinato da una combinazione delle raccomandazioni del produttore, dall'intensità di utilizzo e dalla criticità delle applicazioni che serve. La calibrazione regolare è essenziale per garantire l'accuratezza della temperatura, prevenire danni ai campioni e mantenere l'integrità del processo.

Il principio fondamentale è che la frequenza di calibrazione è una decisione basata sul rischio. Più critico è il tuo processo e più intenso è l'uso del forno, più breve deve essere l'intervallo tra le calibrazioni per garantire una lavorazione termica affidabile e accurata.

Perché la calibrazione regolare è irrinunciabile

Un forno a muffola è uno strumento di precisione. Il suo intero scopo è mantenere una temperatura specifica accuratamente nel tempo. Senza una verifica periodica, si opera sulla base di un'ipotesi di accuratezza che può portare a fallimenti significativi.

L'impatto di una temperatura imprecisa

Un forno non calibrato può causare una deviazione della temperatura, dove la temperatura visualizzata non corrisponde alla temperatura interna effettiva. Ciò può portare alla rovina di restauri in un laboratorio odontotecnico, a esperimenti falliti in un contesto di ricerca o a proprietà dei materiali incoerenti in un'officina.

Garantire la ripetibilità del processo

Per qualsiasi sistema di gestione della qualità, sia in laboratorio che in un ambiente di produzione, il controllo del processo è fondamentale. La calibrazione regolare assicura che un processo eseguito oggi a 800°C sia identico a uno eseguito sei mesi dopo, fornendo risultati coerenti e ripetibili.

Prolungare la vita utile dell'attrezzatura

La calibrazione avviene spesso come parte di un programma di manutenzione preventiva più ampio. Durante questo intervento, i tecnici possono individuare i primi segni di usura su componenti come termocoppie o elementi riscaldanti, consentendo riparazioni proattive che prevengono guasti catastrofici e prolungano la vita operativa del forno.

Determinare la frequenza di calibrazione ottimale

Invece di cercare una risposta unica, è necessario valutare il proprio contesto operativo specifico. Utilizzare i seguenti fattori per stabilire un programma di base per la propria attrezzatura.

Linee guida del produttore

Il manuale del produttore del forno è il primo posto in cui consultare. Forniranno un intervallo iniziale raccomandato basato sulla progettazione e sull'uso previsto della loro attrezzatura. Questo è il vostro punto di riferimento iniziale più affidabile.

Intensità e frequenza di utilizzo

Un forno che esegue cicli multipli al giorno vicino alla sua temperatura massima subirà una maggiore deriva e usura dei componenti rispetto a un forno utilizzato due volte alla settimana a temperature moderate. L'uso ad alta intensità richiede una calibrazione più frequente.

Criticità dell'applicazione

La precisione richiesta dal vostro lavoro è un fattore trainante importante. Un forno odontotecnico che produce protesi di grado medico richiede un controllo molto più rigoroso rispetto a un forno utilizzato per la ricottura semplice in un'officina amatoriale. Una maggiore criticità implica intervalli di calibrazione più brevi.

Età e condizioni del forno

I forni più vecchi o quelli con una storia di fluttuazioni di temperatura hanno maggiori probabilità di uscire dalle specifiche. Queste unità richiedono verifiche più frequenti per garantire che rimangano accurate. Anche un forno nuovo può beneficiare di una calibrazione di follow-up dopo i primi mesi di servizio per stabilire una base di riferimento delle prestazioni.

Comprendere i compromessi

La scelta di un programma di calibrazione comporta il bilanciamento tra rischio, costo e tempo di attività operativa.

Il rischio di sottocalibrazione

Calibrare troppo raramente è l'approccio a più alto rischio. Fa risparmiare costi minimi a breve termine, ma espone a fallimenti del processo, materiali rovinati e una perdita totale di fiducia nei risultati. Per qualsiasi applicazione professionale, questo è un rischio inaccettabile.

Il costo della sovracalibrazione

Calibrare troppo frequentemente (ad esempio, mensilmente quando annualmente è sufficiente) comporta un rischio tecnico minimo, ma comporta costi non necessari. Questi includono il costo diretto del servizio di calibrazione e il costo operativo del tempo di inattività dell'attrezzatura.

Ignorare la manutenzione ordinaria

La calibrazione non può essere vista isolatamente. I riferimenti sottolineano l'importanza della pulizia regolare di scorie e detriti. Un forno sporco con flusso d'aria ostruito o sensori contaminati non funzionerà in modo accurato, anche se calibrato di recente. Manutenzione e calibrazione sono due parti dello stesso obiettivo: l'affidabilità.

Fare la scelta giusta per il tuo obiettivo

Utilizza questi scenari come punto di partenza per definire il programma di calibrazione del tuo forno. Documenta sempre i risultati e regola la frequenza in base ai dati "così trovati" di ciascuna calibrazione.

- Se la tua attenzione principale è sui risultati ad alta precisione (ad esempio, odontoiatria, ricerca, aerospaziale): Inizia con un intervallo da 6 mesi a 1 anno e verifica con controlli a campione utilizzando una termocoppia indipendente.

- Se la tua attenzione principale è sull'uso generale in officina (ad esempio, trattamento termico, prova di incenerimento): Una calibrazione annuale è spesso un punto di partenza sufficiente, supponendo un utilizzo moderato.

- Se gestisci un forno con un utilizzo molto intenso, 24 ore su 24, 7 giorni su 7: Un intervallo da 3 a 6 mesi è un punto di riferimento molto più sicuro per garantire la stabilità termica.

- Se il forno è nuovo o la sua storia di utilizzo è sconosciuta: Esegui una calibrazione iniziale immediatamente e programma una seconda a 6 mesi per stabilire un chiaro tasso di deriva delle prestazioni.

Una calibrazione proattiva trasforma il tuo forno da una variabile sconosciuta a uno strumento affidabile e fidato.

Tabella riassuntiva:

| Fattore | Impatto sulla frequenza di calibrazione |

|---|---|

| Criticità dell'applicazione | Gli usi ad alta precisione (es. odontoiatria, ricerca) richiedono calibrazioni più frequenti (6-12 mesi). |

| Intensità di utilizzo | L'uso intenso e quotidiano richiede intervalli più brevi (3-6 mesi) rispetto all'uso moderato (annuale). |

| Linee guida del produttore | Fornisce la raccomandazione di base essenziale per il tuo specifico modello di forno. |

| Età e condizioni del forno | Le unità più vecchie o quelle con una storia di deriva necessitano di verifiche più frequenti. |

Assicurati che il tuo forno a muffola fornisca risultati precisi e ripetibili ogni volta.

Non lasciare che temperature imprecise compromettano i tuoi campioni, esperimenti o la qualità della produzione. Noi di KINTEK siamo specializzati nel fornire attrezzature e materiali di consumo affidabili per laboratori, oltre a una guida esperta su programmi di manutenzione e calibrazione su misura per le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso per discutere le tue esigenze di calibrazione del forno e mantenere i tuoi processi operativi con fiducia.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio